Dampmaskin

En dampmaskin er en varmekraftmaskin som omformer varmeenergi til mekanisk arbeid med vann som arbeidsmedium. Virkemåten til en stempeldampmaskin er at damp under trykk fra en dampkjele virker med en kraft på stemplene og setter disse i bevegelse. Bevegelsen overføres via veivstenger til en veivaksling, det gir en roterende bevegelse som kan drive propellen på et skip, hjulene på et lokomotiv eller en generator i en kraftstasjon.

Ofte er dampmaskinen utformet slik at vann i gass- og væskeform sirkulerer i en lukket krets. Den ideelle termodynamiske syklusen som brukes for å analysere denne prosessen kalles Clausius–Rankine-prosessen. I denne syklusen blir vann oppvarmet og forvandles til damp i en kjele som arbeider ved høyt trykk. Når dampens varmeenergi benyttes til å drive en stempelmaskin eller turbiner, skapes mekanisk arbeid. Dampen får redusert trykk og temperatur på veg gjennom dampmaskinen. Etter at dampen forlater dampmaskinen, strømmer den ut i kondensatoren, der den kondenseres til vann som pumpes tilbake i kjelen.

Bruk av kokende vann for å produsere mekanisk bevegelse har vært kjent siden oldtiden, men tidlige maskiner var ikke særlig praktiske. Den spanske oppfinneren Jerónimo de Ayanz y Beaumont (1553–1613) fikk i 1606 det første patent på en dampmaskin. I 1698 patenterte Thomas Savery (1650–1715) en damppumpe som virket etter et prinsipp der damp kom i direkte kontakt med vannet som skulle pumpes. Saverys damppumpe anvendte kondensering av damp for å skape et vakuum. Dette førte til at vann ble trukket inn i et kammer, hvoretter det ble påført trykksatt damp for å drive vannet ut. Thomas Newcomens (1664–1729) atmosfæriske dampmaskin var den første anvendbare dampmaskinen som brukte et stempel. Den ble tatt i bruk i 1712 for å pumpe opp vann fra en gruve.

I 1781 patenterte James Watt (1736–1819) en dampmaskin som ga kontinuerlig roterende bevegelse. Watts maskin på ti hestekrefter (hk) ble benyttet til å drive mange forskjellige arbeidsmaskiner. Dampmaskinen var selve drivkraften bak den industrielle revolusjon, blant annet ved at fabrikker som ikke hadde tilgang på vannkraft, kunne drives med dampmaskiner. De atmosfæriske maskinene som Newcomen konstruerte, var svært store i forhold til hvor mye effekt de kunne produsere; derimot var dampmaskiner som opererte med høyt trykk, lette nok til å kunne installeres på kjøretøy som lokomotiver. Denne typen dampmaskiner der dampens trykk driver stemplene ble introduserte Richard Trevithick (1771–1833) og Oliver Evans (1755–1819), og ble etter en tid enerådende.

Stempeldampmaskiner forble den dominerende kilden til drivkraft helt til begynnelsen av 1900-tallet, da store fremskritt i utformingen av elektriske motorer og forbrenningsmotorer gradvis resulterte i utskifting av stempeldampmaskiner til fordel for disse nyere motorene. Dampmaskiner ble deretter praktisk talt bare å finne i varmekraftverker, men da i form av store dampturbiner. I form av dampturbiner er dampmaskiner fortsatt viktig for en stor del av verdens elektrisk energiproduksjon. Blant de viktigste energikilde for å drive dampturbinene er kull, naturgass og kjernekraft.

Begrepsavklaring[rediger | rediger kilde]

Dampmaskiner er en type varmekraftmaskin som innbefatter alle maskiner der varmeenergi omformes til mekanisk energi. Dermed inngår også en dampturbin i begrepet. Imidlertid er vanlig norsk språkbruk at begrepet «dampmaskin» refererer til en stempeldampmaskin som omformer energien i damp til mekanisk energi.[1] Denne enheten kan også benevnes «dampmotor».[2] Begrepet refererer også til et integrert dampanlegg som typisk består av dampkjele, kondensator, pumper, varmevekslere et cetera, som for eksempel et damplokomotiv, et dampskip eller et kraftverk. Det kan også være snakk om et komplett anlegg med dampturbin.

Dampmaskinen er en såkalt ekstern forbrenningsmotor,[3] hvor arbeidsmediet er atskilt fra forbrenningsproduktene. Maskiner basert på varmekilder som solenergi, kjernekraft eller geotermisk energi der forbrenningprosesser ikke skjer for å gi varme, kommer også inn under begrepet.

Historie[rediger | rediger kilde]

Vann i dampform som et middel for overføring av varmeenergi til mekanisk arbeid, har vært kjent i rundt to tusen år. Når vann koker til damp, oppstår en ekspansjon på 1800 ganger det opprinnelige volumet til vannet. Dette ble utnyttet allerede i oldtiden til å drive små maskiner. Disse tror en ble oppfattet som magiske og benyttet som innretninger i templer.[4]

Dampmaskinen utviklet seg mot en stempelmaskin, vanligvis bestående av en støpejernsylinder, stempel, stempelstang og veivstang, aksling og svinghjul, samt diverse stenger for styring. Stempelets opp- og nedbevegelse overføres til veivakslingen via stempelstangen og gir rotasjonsbevegelse. Turtallsregulering er enten automatisk, ved hjelp av en regulator, eller ved hjelp av en manuell ventil. Sylinderen inneholder ventiler eller porter for vekselvis innløp og utløp av damp.

De aller første dampmaskinene[rediger | rediger kilde]

Tidlige eksperimenter[rediger | rediger kilde]

Eolipil (også kjent som Æolipil, Heronkule eller Heros dampkule) er beskrevet av forfatteren og tenkeren Heron av Alexandria i det første århundre etter Kristus, og er ansett for å være den første dokumenterte dampmaskin. Et dreiemoment ble produsert av dampstråler som kom ut av dyser montert på periferien av en hul kobberkule. Kulen var opplagret slik at den kunne rotere. I dag ville en ha kalt dette for en reaksjonsdampturbin. Det er ikke kjent om denne innretningen ble brukt til noe nyttig arbeid.[5][6] I de påfølgende århundrer er de få dampdrevne innretninger som er kjent, i likhet med Eolipil,[7] i hovedsak eksperimentelle maskiner som ble brukt av oppfinnere for å demonstrere egenskapene til damp.

En rudimentær dampturbin ble beskrevet av Taqi al-Din[8] i 1551 og etter dette av Giovanni Branca[9] i 1629.[10] Brancas ide var å la en dampstråle virke med en kraft på et skovlhjul. Dette skulle i sin tur brukes til å drive knuseverket til apotekere og alkymister. For at knuseverket ikke skulle få for stor hastighet, gikk ideen videre ut på å lage et system av girutveklsinger. Hvorvidt denne ideen noen gang ble realisert er ikke kjent.[11] Jerónimo de Ayanz y Beaumont fikk i 1606 patent på femti oppfinnelser med dampdrevne maskiner, inkludert en vannpumpe for drenering av gruver. Han var den første til å få patent på en dampmaskin.[12][13]

Den franske vitenskapsmannen Denis Papin gjorde noen oppdagelser vedrørende en dampkoker i 1679, og fant på å utstyre denne med en sikkerhetsventil.[14] Papin fant også på å bruke konseptet med et stempel i en sylinder for en dampmaskin. Han oppdaget at om en først hadde damp i en sylinder og etterpå helte litt kaldt vann utenpå den, ville stempelet bli drevet ned med stor kraft. På grunn av den tyske fysikeren Otto von Guerickes eksperimenter visste en fra tidligere at det kunne være store krefter involvert i innretninger med vakuum eller luft under trykk.[15] Andre som på 1600-tallet bidro til å utvide forståelsen av sammenhenger mellom krefter, varme og trykk, var den italienske fysikeren Evangelista Torricelli (1608–1647), den irske fysikeren Robert Boyle (1627–1692) og den engelske oppfinneren og matematikeren Samuel Morland (1625–1695).[4] Morland skal også ha gjort noen eksperimenter med dampdrevne pumper.[9]

Pumpemaskiner[rediger | rediger kilde]

Det er kjent at en adelsmann med navn Edward Somerset (1602/1603–1667) eksperimenterte med en «vannløfter» (engelsk: «water commanding machine») som skulle få vann opp av dype gruver. Vanligvis ble både hester og straffanger brukt til å drive pumper for å få opp vannet, men ofte var ikke dette godt nok og Somerseth eksperimenterte med en dampdrevet pumpe. I 1663 fikk han patent på en slik innretning som han bygde tre eksemplarer av. Én ble bygget på hans gods Raglan Castle, og rester av denne kan tyde på at prinsippet gikk ut på å presse vann opp et rør ved hjelp av damptrykket fra en kjele.[11]

Den første brukbare dampdrevne maskinen var også en vannpumpe, utviklet i 1698 av Thomas Savery (1650–1715).[16][4] Den fungerte ved at damp som kondenseres i en tank skapte et vakuum som ble brukt til å heve vann, i neste trinn ble dampens trykk brukt for å heve vannet opp til et enda høyere nivå. For å øke effekten ble to tanker brukt til å vekselvis suge og trykke vannet opp. Små maskiner av denne typen var effektive, men større modeller var mer problematiske. Maskinene hadde en begrenset løftehøyde, samt at de i tillegg var utsatt for kjeleeksplosjoner. Denne maskinen fikk en viss utbredelse i gruver og pumpestasjoner.[15][17]

Den spanske aristokraten Bento de Moura Portugal (1702–1766) introduserte en forbedring av Saverys konstruksjon «for å gjøre den i stand til å jobbe selv», som John Smeaton (1724–1792) beskrev den i Philosophical Transactions utgitt i 1751.[18] Maskinen ble produsert helt opp til slutten av 1700-tallet,[19] og én maskin var i drift helt til 1820.[20]

Stempeldampmaskiner[rediger | rediger kilde]

Den første anvendbare og vellykkede dampmaskin, i den forstand at den kunne generere effekt og overføre den til en arbeidsmaskin, var en såkalt atmosfærisk maskin, oppfunnet av Thomas Newcomen (1664–1729) rundt 1712.[21][22][9] Newcomen fikk bygget sin dampmaskin ved Dudley Castle i Staffordshire.[4] Denne var en forbedring av Saverys damppumpe ved at den anvendte et stempel som beveget seg i en sylinder, slik som Papin tidligere hadde foreslått. Den arbeidet ved å skape et delvis vakuum ved kondensering av damp under et stempel inne i en sylinder, men den var nokså ineffektiv. Typisk bruksområde også for denne dampmaskinen var drenering av gruver med større dyp enn det som tidligere var mulig. Et annet bruksområde var å gi vanntilførsel til å drive vannhjul i fabrikker. Vann som hadde gått over vannhjulet ble pumpet tilbake til et reservoar ovenfor hjulet.[23]

Newcomens dampmaskin fikk stor utbredelse og denne typen maskiner ble satt opp i Frankrike, Tyskland, Østerrike, Spania, Sverige og USA. I Russland ble også en slik maskinen bygget for Peter den store, som skulle ha den til sitt parkanlegg i Sankt Petersburg. Det kom flere forbedringer av Newcomens dampmaskin slik at det ble mulig å pumpe vann opp fra stadig større dyp i gruvene.[24]

I 1720 beskrev Jacob Leupold (1674–1727) en to-sylindret høytrykksdampmaskin.[25] Oppfinnelsen ble publisert i hans hovedverk Theatri Machinarum Hydraulicarum, og skal være den første beskrivelsen av en fungerende dampmaskin som ikke baserer seg på stempelbevegelse drevet frem av atmosfærens trykk.[26][27] Maskinen brukte to tunge stempler til å drive en vannpumpe. Hvert av stemplene ble hevet av damptrykket og returnerte til sin opprinnelige stilling ved hjelp av tyngdekraften. De to stemplene delte en felles fireveis roterende ventil som var koblet direkte til en dampkjele.[28] Imidlertid hadde maskintypen lett for å eksplodere. Dermed tok det lang tid før den ble introdusert og videreutviklet i Storbritannia og USA. Blant dens største fordeler var overlegent bedre brennstofføkonomi, lavere friksjon og mer kompakt utførelse enn de atmosfæriske maskinene.[29][30] Leupolds dampmaskin hadde innflytelse på konstruksjonen av det dampdrevne kjøretøyet som Nicolas-Joseph Cugnot bygde i 1771. Dette holdes for å være verdens første bil.[27]

Det neste store skritt skjedde da James Watt (173–1819) i årene 1763–1775 utviklet en forbedret versjon av Newcomens maskin. Ideen gikk ut på at istedenfor å sprøyte kaldt vann inn i sylinderen, skulle dampmaskinen ha en separat kondensator der vanninnsprøytingen skulle skje. Denne skulle være i forbindelse med sylinderen og skape undertrykk. Hensikten med dette var å unngå at sylinderen og stempelet skulle bli unødvendig mye nedkjølt. Firmaet Boulton & Watt, som Watt var medeier i, hadde utviklet en tidlig maskin som brukte halvparten så mye kull som John Smeatons forbedrede versjon av Newcomens dampmaskin.[31][32]

Newcomens og Watts tidlige maskiner var «atmosfæriske». De ble drevet av at atmosfærens trykk presset et stempel inn på grunn av det partielle vakuumet som kondenserende damp skaper. Maskinens sylindere måtte være store for å få nok kraft, da trykket fra atmosfæren ikke er særlig stort.[23][33] Senere fant Watt på å la damptrykket drive stempelet. Først laget han en maskin der trykket virker på bare den ene siden av stempelet, senere fant han på å la dampen vekselvis drive stempelet fra begge sider. På grunn av dette snakker en om enkeltvirkende eller dobbeltvirkende dampmaskiner.[31]

Watt fortsatte å utvikle sin maskin, og endre den slik at den ga roterende bevegelse egnet for drift av arbeidsmaskiner i fabrikker. I 1781 fikk han patent på denne nye maskinen. Dermed kunne fabrikker lokaliseres langt borte fra elver, fordi andre energikilder enn vannkraft kunne anvendes for fabrikkenes maskiner. Dette akselererte tempoet i den industrielle revolusjon.[33][34][35][36] Denne maskinen var på ti hk og ble benyttet til å drive mange forskjellige arbeidsmaskiner. Maskinen kunne plasseres hvor som helst der vann og kull eller annet brensel kunne oppdrives.[37] Watt anvendte også kondensator for sine damptrykkmaskiner, denne skapte et sterkere undertrykk og forsterket kraften på stempelet.[38] Av andre ideer Watt kom opp med, var å utstyre dampmaskinen med sentrifugalregulator og svinghjul for å få jevn hastighet, samt at dampkjelen ble utstyrt med sikkerhetsventil for å unngå kjeleeksplosjon og vannstandsglass for at fyrbøteren skulle vite når det var på tide å fylle på mer vann.[31]

Boulton & Watt raffinerte dampmaskinene videre og oppnådde etter hvert maskiner som brukte bare femtedelen så mye kull som de gamle atmosfæriske maskinene. En forretningsidé var at bedriftene som fikk installert dampmaskiner fra Boulton & Watt skulle betale dem tredjeparten av det de sparte i drivstoffutgifter i 25 år. Før 1800 var det blitt bygget hele 500 dampmaskiner fra Boulton & Watt, de fleste i England. Fabrikken som laget dampmaskiner i Soho i Smethwick, ble en stor attraksjon, der ingeniører, forretningsmenn, aristokrater og diktere kom for å bivåne produksjonen. I 1848 ble den første dampmaskinen i Norge tatt i bruk av Marinens verksted i Horten. Denne kom fra Boulton & Watt.[39] Rundt Watts død ble de første skip med dampmaskin for fremdrift sjøsatt.[40]

Utviklingen av moderne dampmaskiner[rediger | rediger kilde]

Utvikling av den teoretisk forståelsen[rediger | rediger kilde]

De teoretiske aspektene ved dampmaskinen var empiriske (erfaringsbasert) og ofte feilaktig forstått. Begreper om varmens natur relaterte effekt til damptrykk. Den franske matematikeren Nicolas Léonard Sadi Carnot (1796–1832) ga et bedre teoretiske grunnlag. Videre ble eksperimenter utført av fysikerne Benjamin Thompson (1753–1814) og James Prescott Joule (1818–1889) rundt 1843 som førte til utviklingen av nye begreper. Blant annet førte dette til forståelsen av at «varme og energi er gjensidig konvertible...» og at varmen tilført en dampmaskin er den egentlige drivkraften og at trykk bare er en sekundær størrelse.[4]

Arbeidet til den skotske fysikeren William John Macquorn Rankine (1820–1872) og den britisk fysikeren William Thomson Kelvin (Lord Kelvin) (1824–1907) videreutviklet den teoretiske forståelsen av varme og varmekraftmaskiner. Det ble påvist at dampmaskinen var ekstremt ineffektiv, altså at den hadde lav virkningsgrad. Thomson avledet matematisk effektiviteten til en perfekt varmekraftmaskin, kjent som Clausius–Rankine-prosessen. Den viste at jo større temperaturfall som oppstod i maskinen, desto større ville virkningsgraden være. Utviklingen fremover rettet seg mot forbedring av konstruksjonen av dampmaskinen, spesielt at en skulle få en større mengde nyttig arbeid fra en gitt mengde drivstoff. Det fulgte mange tekniske fremskritt, som Corlissventilen (ventiler for inn- og utslipp av damp til sylinderen) oppfunnet av den amerikanske ingeniøren George Henry Corliss (1817–1888), høyhastighets maskiner og forbedrede regulatorer. Andre oppfinnelser var overoppheting av dampen, forbedring av dampkjelene og bruken av drivstoffet.[4]

Regulering av hastigheten[rediger | rediger kilde]

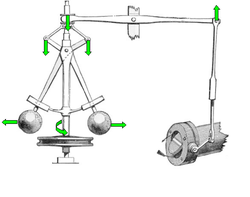

Sentrifugalregulatoren ble tatt i bruk av James Watt i 1788, etter at Watts partner Boulton hadde sett en slik innretning i bruk på en mølle.[41]

Hensikten med regulatoren er at den skal holde konstant hastighet uavhengig av maskinens belastning. Altså at dampmaskinen holder noenlunde konstant hastighet både i tomgang og ved fullt pådrag. Dette vil igjen si at maskinen gir det dreiemoment og den effekt som arbeidsmaskinen krever.

Den enkle sentrifugalregulatoren kunne ikke holde en gitt fart, fordi den vil forutsette en ny hastighet som respons på belastningsendinger, noe som kalles stasjonært avvik. Regulatoren var i stand til å håndtere mindre tilstandsvariasjoner, som for eksempel varierende varmeutvikling i kjelen. Blant dens andre ulemper var en tendens til oscillasjoner som respons på hastighetsendring. Ofte vil lastavslaget bli litt for stort slik at hastigheten blir noe lavere enn ønsket, regulatoren vil dermed måtte øke pådraget, som i neste omgang blir litt for høyt. Dette gjentas flere ganger etter hverandre. Dermed fås et oscillerende forløp før ny stasjonær likevekt oppstår, noe som kalles et innsvingningsforløp. Samme forløp vil også oppstå ved et lastpåslag, altså at hastigheten i første omgang går ned. Regulatorene ble forbedret opp gjennom årene, slik at ved slutten av 1800-tallet eksisterte det regulatorer med gode egenskaper for konstant hastighetskontroll.[42] Store svinghjul kompenserte også for regulatorens treghet og svakhet med innsvingningsforløp.

Høytrykksmaskiner[rediger | rediger kilde]

Watts patent forhindret andre fra å utvikle høytrykksmaskiner. Kort tid etter at Watts patent utløp i 1800, introduserte Richard Trevithick (1771–1833) og, uavhengig av ham, Oliver Evans (1755–1819) i 1801[36][43] maskiner som baserte seg på damp med høyt trykk. Trevithick fikk sin dampmaskin patentert i 1802,[44] mens Evans hadde utarbeidet flere modeller tidligere.[45] Watt hadde benyttet et damptrykk på ikke mer enn 1,5 atm, samt utnyttet undertrykket som kondensatoren skapte. Trevithick gikk mye lengre og anvendte maskiner med et trykk på 8 atm.[38] Disse var mye kraftigere for en gitt sylinderstørrelse enn tidligere maskiner. De kunne i tillegg gjøres små nok til å være fremdriftsmaskineri for damplokomotiver. Deretter førte teknologiske nyvinninger og forbedringer av produksjonsteknikker til utformingen av mer effektive maskiner som kunne være mindre, raskere eller ha større ytelse, avhengig av bruksområde.[23] Watt på sin side mente at disse maskinene var livsfarlige.[38]

Den såkalte Cornish-maskinen ble utviklet av Trevithick og andre i 1810-årene.[46] Det var en såkalt compoundmaskin som benyttet høytrykksdamp som ekspanderte i to trinn, det vil si at dampen først ble benyttet i én sylinder, før den ble ført videre og benyttet i enda en sylinder. Deretter ble lavtrykksdampen ledet ut av maskinen og kondensert, slik at maskinen fikk forholdsvis høy virkningsgrad. Cornish-maskinen hadde uregelmessig bevegelse og dreiemoment gjennom syklusen, noe som begrenset dens anvendelse hovedsakelig til pumping. Cornish-maskinen ble brukt i gruver og for vannforsyning, helt opp til slutten av 1800-tallet.[47]

Horisontale stasjonære maskiner[rediger | rediger kilde]

Tidlige konstruktører av stasjonære dampmaskiner anså horisontale sylindere til å bli utsatt for stor slitasje. Derfor ble maskinene konstruert med vertikale sylindre og stempler. Med tiden ble den horisontale ordningen mer populær. Dermed ble mer kompakte, men kraftige dampmaskiner for montasje der plassen er begrenset, utviklet.

Den mest vellykkede av de horisontale maskinene ble kjent som Corliss-dampmaskin, etter Corliss som patenterte denne i 1849. Dette var en dobbeltvirkende maskin med fire ventiler for å styre dampen inn og ut på vekselvis hver sin side av stempelet. Den hadde sogar en automatisk dampventil for variabel avstenging av dampen. Da Corliss ble gitt Rumfordmedaljen sa komiteen at «ingen oppfinnelse siden Watts tid har gitt så store forbedringer av effektiviteten av en dampmaskinen».[48] I tillegg til å bruke 30 % mindre damp, utviklet den jevn hastighet på grunn av finessen med variabel dampstenging, noe som gjorde den godt egnet til å drive produksjonprosesser, spesielt spinning av bomull.[23][36] Corliss fikk i anledning av en utstilling i Philadelphia i 1876 bygget til da verdens største dampmaskin med en ytelse på 2400 hk. Denne var 12 meter høy.[49]

Stadig bedre dampkjeler[rediger | rediger kilde]

De tidlige dampkjeler var store beholdere som lignet kjeler; de hadde plan bunn og hvelvet overdel. Typisk lå trykket bare så vidt over atmosfærens trykk, men da en gikk over til noe større trykk på slutten av 1700-tallet, begynte en å anvende sylindriske dampkjeler. Ellers var det vanlig at kjelene ble innmurt og at fyringen skjedde fra undersiden.[50]

Både Newcomen og Savery bygde dampkjeler basert på erfaring fra bryggeriene som på denne tiden utviklet store bryggepanner. Et stort problem på 1700-tallet var å finne konstruksjonsmetoder for å holde kjelene tette. Ofte ble tjære og drev (hamp), talg (innvollsfett) og bek brukt i skjøtene mellom platene som kjelen ble satt sammen av, men det beste viste seg ofte å ha litt hestemøkk i dampkjelen. Stråfibrene i møkk ville nemlig presse seg inn mellom lekke fuger, slik at disse etter hvert ble tettet igjen.[51]

Watt mente at trykket måtte holdes lavt for å unngå kjeleeksplosjoner, mens konkurrenten Trevithick dristet seg til å øke trykket. Da en av hans kjeler eksploderte i 1803 og drepte to personer, henvendte Watt seg til parlamentet med beskyldning om at Trevithick var en farlig morder som måtte stoppes.[52] Dampkjeler som eksploderte var ikke uvanlig utover 1800-tallet. Tinius Olsen (1845–1932) var en ingeniør fra Kongsberg som slo seg ned i USA. I Philadelphia bygget han et verksted for prøving av dampkjeler for å gjøre grundige tester før de ble satt i bruk.[53] Dette virksomheten eksisterer fremdeles og er spesialisert på materialtesting.

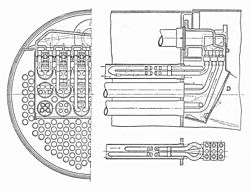

Dampkjelene ble bygget som komplekse systemer for å få best mulig varmeovergang fra ild og røykgass til vannet i kjelen. Illustrasjonen (Lancashire boiler) viser en dampkjele der selve forbrenningen skjer i to runde kanaler inne i selve kjelen, såkalte flammerør, videre føres røyken via kanaler på utsiden av kjelen. I hovedsak ble forskjellige typer av røykrørskjeler benyttet gjennom 1800-tallet og utover begynnelsen av 1900-tallet. Disse hadde en mengde gjennomgående rør gjennom kjelen der røykgassen ble ført.[50] Senere ble vannrørskjeler mer og mer vanlige, der vannet føres inn i en mengde rør omgitt av ild og røykgasser. Dampen dannes i disse rørene, og i de såkalte tromlene utskilles dampen fra vannet. En stor fordel med disse kjelene er at damptrykket ikke virker på store flater, dermed kunne en øke trykket, temperaturen og størrelsen omtrent så mye en måtte ønske. For øvrig ble de første kjeler av vannrørstypen foreslått rundt midten av 1800-tallet, men først på slutten av århundret fikk de noen større anvendelse.[54]

Det er det store trykket i dampkjelen som gjør at vannet, og dermed også damptrykket, kan heves til temperaturer godt over 100 °C. (Kokepunktet til vann er 100 °C ved atmosfæretrykk). Ved å operere med høye temperaturer økes effektiviteten til dampkjelen, slik at høyt trykk og høy temperatur ble et viktig mål for å redusere energiforbruket.

Senere ble dampmaskinene bygget med kjeler som skapte damp med svært høy temperatur, såkalt overopphetet damp. Den tyske ingeniøren Wilhelm Schmidt (1858–1924) regnes for å stå bak gjennombruddet innenfor teknologien som kalles overhetet damp.[a] Schmidt konstruerte dampkjeler med ett trinn etter selve kjelen der vannet koker, der han lot dampen gå gjennom et sinnrikt system av rør, se illustrasjon (Schmidts superheater). Disse rørene var anbrakt der ild og røykgasser passerte, slik at dampen fikk temperaturer helt opp mot 350 °C. Med denne videreutviklingen ble effektiviteten, eller virkningsgraden, forbedret ytterligere. Forbruket av drivstoff per utviklet hestekrafttime (energi) er et mål for dette. Newcomens dampmaskin brukte 18 kg kull, Watts maskin 4 kg kull, Corliss' maskin 600 g kull og i moderne tid bare rundt 200 g kull, der alle tall er masseenhet kull per hestekrafttime.[49]

Utvikling innenfor anvendelsesområder for dampmaskiner[rediger | rediger kilde]

Damplokomotiv[rediger | rediger kilde]

Ettersom utviklingen av dampmaskiner gjorde store fremskritt utover 1700-tallet, ble det gjort flere forsøk på å bruke dem til transport.[55] I 1784 bygget den skotske oppfinneren William Murdoch (1754–1839) en prototype på et dampdrevet kjøretøy.[56] En tidlig arbeidsmodell av et dampdrevet lokomotiv ble konstruert av Fitch i USA, trolig i løpet av 1780- eller 1790-årene.[57] Hans damplokomotiv brukte hjul som ble ledet av skinner.

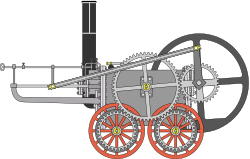

Det første fullskala jernbanedamplokomotiv som fungerte, ble bygget av Trevithick i Storbritannia. Den 21. februar 1804 ble verdens første jernbanereise foretatt, da Trevithicks navnløse damplokomotiv kjørte av gårde med et tog langs jernbanelinjen fra Pen-y-darren jernverk, i nærheten av Merthyr Tydfil til Abercynon i den sørlige delen av Wales.[55][58][59] Konstruksjonen av lokomotivet innebar en rekke viktige innovasjoner, blant annet å bruke høytrykksdamp, som reduserte vekten av maskinen og ga økt effektivitet. Trevithick besøkte Newcastle senere i 1804, og Colliery-banen i Nordøst-England ble et ledende senter for eksperimentering og utvikling av damplokomotiver.[60]

Trevithick fortsatte sine egne eksperimenter med lokomotiver, blant annet utviklet han lokomotivet Catch Me Who Can («Fang meg den som kan») i 1808. Fire år senere ble det vellykkede lokomotivet Salamanca, med to sylindre, konstruert av maskinbyggeren Matthew Murrayble (1765–1826). Han satte dette i drift på gruvebanen Middleton Railway.[61] I 1825 bygde George Stephenson (1781–1848) Locomotion for Stockton and Darlington Railway. Dette var den første offentlige jernbanen i verden, senere i 1829 bygde han det kjente lokomotivet The Rocket. Det ble på denne tiden avholdt en konkurranse om hvem som kunne bygge det beste lokomotivet, kjent som Rainhillkonkurransen. The Rocket var påmeldt og vant konkurransen.[62]

Da Liverpool and Manchester Railway åpnet i 1830, var dette den første banen som kun brukte damplokomotiver både for person- og godstogene. Damplokomotiver fortsatte å bli produsert frem til slutten av 1900-tallet i land som Kina og det tidligere Øst-Tyskland.[63]

Kjøretøyer[rediger | rediger kilde]

De første ideer om dampdrevne kjøretøyer oppstod på slutten av 1600-tallet,[64] og Ferdinand Verbiest (1623–1688) er muligens den som bygde det første dampdrevne kjøretøyet allerede i 1672.[65] Imidlertid er det mer sikker dokumentasjon for at det første dampdrevne kjøretøyet ble bygget av Nicolas-Joseph Cugnot.[64]

I den første halvdelen av 1800-tallet ble det gjort store fremskritt med bruk av damp for å drive kjøreinnretninger. Forbedringer innenfor kjøretøyteknologi fortsatte fra 1860-årene til ut på 1920-årene. Dampdrevne kjøretøyer ble brukt til mange formål, men den raske utviklingen av forbrenningsmotoren på begynnelsen av 1900-tallet førte til at en mistet troen på dampmaskinen for fremdrift av motorkjøretøyer på kommersiell basis. Dette til tross for at dampdrevne biler hadde fordeler som at de ikke trengte gir, de var relativt stillegående og forurenset lite, samt at de kunne bruke mange typer drivstoff.[64][66][67]

Forskjellige dampdrevne stasjonære og mobile enheter ble konstruert for anvendelse på større gårdsbruk. Med anvendelse i jordbruket ble det en økning i areal tilgjengelig for dyrking. Det har blant annet vært benyttet dampdrevne traktorer.[68]

På slutten av 1960-årene ga luftforurensningsproblemer i California opphav til en kort periode hvor det ble satset på å utvikle dampdrevne biler. På grunn av renere forbrenning og mulig høyere virkningsgrad med ekstern forbrenning, håpet en at dette skulle føre til mindre forurensning. Forskningen ble finansiert både av delstaten og privat, men forsøkene strandet i midten av 1970-årene.[69]

Skipsmaskiner[rediger | rediger kilde]

Allerede James Watt var inne på tanken om å drive et skip med dampmaskin. Blant annet snakket han om en «spiralformet åre» drevet av en dampmaskin, altså en idé til en propell. Det var imidlertid briten Jonathan Hulls (1699–1758) som først gjorde forsøk med en dampdrevet båt, der skovlhjul på siden ble brukt for fremdrift. Hans forsøk skal ha skjedd rundt 1736, men var ikke spesielt vellykket.[70] Senere greide amerikaneren John Fitch (1743–1798) å lage en fungerende dampdrevet båt som ble demonstrert i Philadelphia i august 1787. Denne ble brukt i forsøk med post- og passasjerbefordring.[71]

Det første dampskip for passasjerer ble bygget av Henry Bell (1767–1830) i 1812 og fikk navnet «Comet». Dette gikk mellom Greenock og Glasgow, før det ble ødelagt i 1820. I løpet av dets levetid var det blitt bygget flere dampskip både i Europa og USA, de fleste for transport på elver.[72] Det første dampskip over Atlanteren var «Savannah», dette hadde både seil og dampmaskin. På sin jomfrutur i 1819 brukte det 29 dager fra New York til England. På seilasen var dampmaskinen i drift bare rundt 80 timer. Skipet fortsatte inn Nordsjøen, helt til Sankt Petersburg. På tilbaketuren var skipet innom Norskekysten. Sjøfolk som så skipet mente at ting ikke gikk riktig for seg, for som det ble sagt, kan en ikke «koke seg over Atlanterhavet».[73] Frem til 1838 var det bare noen få seilskip med dampmaskin ombord som dro over Atlanteren, men dette året krysset britiske DS «Sirius» Atlanteren kun med dampmaskin som fremdriftsmiddel. Det store gjennombruddet for dampskip kom i 1880-årene, da denne teknologien ble så godt utviklet at seilskip gradvis ble fortrengt.[74]

Mot slutten av 1800-tallet kom flertrinns dampmaskiner i utbredt bruk. Disse virker ved at damp fra en sylinder føres ut og utnyttes videre i neste trinn der sylinderen har større volum. Etter som dampen fortsatt har trykk, kan den utnyttes slik at neste sylinders større volum kompenserer for det lavere trykket. Dermed oppnås økt virkningsgrad. Spesielt på skip ble slike maskiner benyttet hvor høy virkningsgrad var viktig for å redusere vekten av kullbeholdningen.[23] I 1883 hadde en oppnådd å konstruere maskiner med en ytelse på opptil 10 000 hk.[37]

Før og under første verdenskrig var stempeldampmaskiner dominerende for skip. Imidlertid ble ofte stempelmaskiner erstattet av dampturbiner der stor hastighet var nødvendig, for eksempel i krigsskip og cruiseskip. HMS «Dreadnought», bygget i 1905, var det første store krigsskip som erstattet den velprøvde teknologien med stempelmotor med den da nye dampturbinen.[75][76] Fremskritt i utformingen av forbrenningsmotorer førte til en gradvis overgang til disse maskinene i handelsskip.[77] Dampturbiner har imidlertid vært anvendt en del på store skip utover på 1900-tallet.[78]

Oppfinnelsen av dampturbinen[rediger | rediger kilde]

Den siste store utviklingen innenfor dampteknologi var utviklingen av dampturbiner som startet på slutten av 1800-tallet. Dampturbiner er generelt mer effektive enn stempelmaskiner, spesielt for ytelser over flere hundre hestekrefter. De har færre bevegelige deler, og gir en roterende bevegelse direkte, i motsetning til stempelmaskiner som krever et ofte komplisert system av akslinger og stenger for å omforme stempelbevegelsen til rotasjon.[79] Pionerene innenfor utviklingen av dampturbiner var den svenske ingeniøren Gustaf de Laval (1845-1913) og den britiske ingeniøren Charles Algernon Parsons (1854-1931). Disse bygget hver sine dampturbiner uavhengig av hverandre og etter helt forskjellige prinsipper, i 1880-årene. De Laval lot dampen strømme ut av dyser med stor fart mot et skovlhjul. Hjulet fikk da en fart på oppimot 30 000 rpm, noe som i seg selv skapte store utfordringer, blant annet med å unngå at akslingen gikk i stykker. Parsons laget skovler på turbinhjulet som lot dampens hastigheten bli stadig mindre, samtidig som volumet økte på sin vei gjennom dem, se illustrasjon.[80]

Dampturbiner hadde nesten fullstendig erstattet stempelmaskiner i kraftverkene allerede tidlig på 1900-tallet. Deres høyere virkningsgrad, større og jevnere hastighet passer bedre til å drive generatorer enn stempelmaskiner.[77] Moderne dampturbiner kan ha flere tusen skovler, der damptemperaturer på 500 °C med et trykk på 100 atm ikke er uvanlig.[80]

Oppsett og virkemåte for dampmaskiner[rediger | rediger kilde]

Enkel stempeldampmaskin[rediger | rediger kilde]

På sitt aller enkleste fungerer en stempeldampmaskin ved at dampen passerer gjennom bare én sylinder.[81] Den brukte dampen går så direkte ut i luften, eller inn i en kondensator. Etter som dampen ekspanderer når den trykker stempelet i sylinderen ut, synker dens temperatur, siden det ikke er noen tilførsel av varme når dette skjer. En slik prosess, der ingen varme blir tilført et systemet med ekspanderende damp, er kjent som en adiabatisk ekspansjon. Prosessen er karakterisert ved at damp kommer inn i sylinderen med høy temperatur og forlater den med lavere temperatur. Dette fører til en syklus av oppvarming og avkjøling av sylinderen for hvert slag, noe som betyr tapt virkningsgrad. For å få mer energi ut av dampen for hver stempelbevegelse, kan sylinderens slaglengde økes, men dette gir ulempen med at sylinderveggen får større overflater, noe som gir økte varmetap.[82]

Sammensatte maskiner[rediger | rediger kilde]

En metode for å redusere omfanget av energitapet i en lang sylinder ble oppfunnet i 1804 av den britiske ingeniøren Arthur Woolf (1766-1837), som patenterte det han kalte Woolfs høyttrykk compound dampmaskin i 1805. Maskinen virket ved at høytrykksdamp fra kjelen ekspanderte i en høytrykkssylinder, deretter ble dampen ledet inn i én eller flere etterfølgende mellom- og lavtrykkssylindere. Hele ekspansjonen av damp ble dermed oppnådd gjennom flere sylindre, noe som reduserte arealet av sylindervegger som ble eksponert for damp. Ved at en oppnådde mindre areal per volumenhet av damp i hver sylinder, gikk mindre varme tapt i hver av dem, noe som økte maskinens virkningsgrad. Da en arrangerte dampmaskinene slik at ekspansjonen skjedde i flere sylindere, kunne også problemet med varierende dreiemoment reduseres. For at det skulle bli utviklet likt arbeid i sylinderne med lavere trykk, måtte de ha et større sylindervolum ettersom denne dampen opptar større volum. Derfor ble sylinderdiameteren, og gjerne også slaglengden, økt i lavtrykkssylinderne.[23] Typisk vil lavtrykkssylinderens areal bli to til tre ganger høytrykkssylinderens areal.[83]

Dobbel ekspansjonsmaskin (ofte omtalt som compoundmaskiner) lot dampen ekspandert i to trinn. En kunne la disse dupliseres, eller istedenfor én stor lavtrykkssylinder kunne det være to enheter. Dermed kunne høytrykkssylinderen mate ut damp til vekselvis den ene og den andre lavtrykkssylinderen. Dette ga et oppsett med tre sylindre med stempeldiameter som var omtrent den samme, slik at de frem- og tilbakegående massene lettere kunne balanseres.[23]

Compoundmaskiner med to sylindere kunne arrangeres som: Rekkemaskin der sylindrene stod side ved side i en rekke, Tandemmaskin der sylindrene stod ende mot ende og hadde en felles veivstang mellom seg, eller V-maskin der sylinderne ble arrangert i en V (vanligvis i 90° vinkel) med felles veivaksel.

En annen måte en kunne sette sammen maskiner på var den såkalte tandemmaskinen, som bestod av to compoundmaskiner i rekke med felles aksling.[84]

Bruk av compoundmaskiner ble vanlig for dampmaskiner i industri, damplokomotiver og nesten enerådende i skipsmaskiner etter 1880. Imidlertid var bruken av compoundmaskiner ikke alltid like utbredt for damplokomotiver, der dette ofte ble ansett som komplisert. Delvis på grunn av det vanskelige driftsmiljøet på et lokomotiv, delvis på grunn av begrenset plass gitt av lasteprofil for tunnelene, som spesielt i Storbritannia var lite.[85]

Multiple ekspansjonsmaskiner[rediger | rediger kilde]

Høytrykksdamp, rød farge, kommer fra kjelen og passerer gjennom maskinen hvor både trykk og temperatur faller, mens volumet øker, markert med at fargen skifter mot blått.

Det er en logisk utvidelse av compoundmaskinen å øke ekspansjon i enda flere trinn for å øke effektiviteten. Resultatet er en multippel ekspansjonsmaskin. Slike dampmaskiner bruker enten tre eller fire ekspansjontrinn og er kjent som henholdsvis trippel- og kvadrupelekpspansjonsmaskiner.[86] Disse maskinene bruker en rekke av sylindre med progressivt økende diameter. Disse trinnene er utformet for å dele arbeidet inn i like deler for hvert av ekspansjonstrinnene, for å få jevnest mulig gange.[83]

Illustrasjonen viser en animasjon av en trippel ekspansjonsmaskin. Dampen går gjennom maskinen fra venstre til høyre. Kontrollen av hvor dampen skal føres inn og ut av hver av sylinderne skjer av ventilstyringen til venstre for hver av sylinderne. Dette kalles for sleidstyring, der den bevegelige enheten kalles for sleiden. To hovedtyper er rund- og flatsleider, der den første brukes for høytrykkssylindre og den sistnevnte for lavtrykkssylindre. Sleidene arbeider inne i et kammer kalt sleidskap, som står i direkte tilknytning til sylindrene.[87]

Stempeldampmaskinens arbeidssyklus[rediger | rediger kilde]

I de fleste stempeldampmaskiner reverseres dampens strømning på hver side av sylinderen, slik at dampen kommer inn og føres ut av den samme porten (åpningen). Under en hel syklus oppstår det to stempelslag der veivakselen beveges en hel runde. I denne syklusen gjennomløpes flere perioder (eller hendelser): nemlig fylling der damp (friskdamp) med fullt trykk fyller sylinderen og skyver stempelet innover, ekspansjon der stempelet fortsetter å bevege seg, men sleiden stenger slik at volumet i sylinderen øker mens trykket faller, forutstrømmning som betyr at sleiden åpner før stempelet når enden av sylinderen. Så snur stempelet og en får utstrømning der stempelet trykker dampen ut, deretter komprimering fordi sleiden stenger litt før endestilling, noe som gir mottrykk. Til sist inntreffer forinnstrømming fordi sleiden åpner for damp litt før stempelet når endepunktet. Hensikten med forinnstrømningen er at det skal være fullt trykk i sylinderen når stempelet når endestilling og nytt drivslag starter.[91] Ventilene eller sleidene fordeler dampen ved å åpne og lukke for damp gjennom portene som står i forbindelse med sylinderens topp og bunn. Det har blitt utviklet mange forskjellige typer av systemer for denne styringen. Hvorledes trykket i en typisk dampmaskins sylinder endres som funksjon av stempelposisjon er vist i det skjematiske indikatordiagrammet, se illustrasjon.[92]

De viktigste periodene er fylling, forutstrømning og kompresjon. Av stempelets slaglengde utgjør disse tre periodene i deler av stempelslaget; fylling cirka 50–70 %, forutstrømning cirka 8 % og kompresjon cirka 10 %. Selve forinnstrømmingen er meget kort og knapt merkbar.[91]

De enkleste ventilstyringene sørger for at trinnene skjer ved gitte faste posisjoner av stempelslaget, samt at de muliggjør at maskinen bare roterer i én retning. De fleste systemene har imidlertid en mekanisme for reversering av dreieretningen, se illustrasjon. I tillegg er det gjerne muligheter for å spare damp når maskinen utvikler ønsket effekt, ved at damptilførselen til stempelet opphører etter en gitt lengde av slaget, altså ekspansjon, vanligvis mellom 50 og 70 % av slaglengden.[93][94] Ved hjelp av justering kan dette skje gradvis, og spesielt på damplokomotiver er dette en viktig funksjon. For eksempel vil et tungt tog som kjører opp en fjellside (stor stigning) ha behov for stor fylling, altså damptilførsel over en stor del av stempelslaget.[95] Et annet tilfelle er et damplokomotiv som skal starte fra stillestående, der det trengs tilførsel av damp over hele slaglengden for å få stor trekkraft.[96]

En og samme ventil kontrollerer vanligvis dampstrøm både inn og ut av sylinderen. En rask avslutning (stenging) av fyllingen vil på den annen side påvirke utstrømning og komprimering, som ideelt sett bør holdes ganske like. Hvis utstrømningen er for kort, kan en for stor del av dampen bli igjen i sylinderen, og mottrykket blir unødig stort. Altså at for stor kompresjon fører til en kraft mot rotasjonsretningen.[97]

I 1840- og 1850-årene var det forsøk på å løse dette problemet ved hjelp av ulike ventilstyringer. En egen, variabel ekspansjonsventil ble plassert på baksiden av hovedsleiden. Selve hovedsleiden hadde en fast eller begrenset damptilførsel. Denne kombinasjonen av ventiler ga en god tilnærming til den ideelle styringen, men ga på den annen side økt friksjon og slitasje, samt at mekanismen ble komplisert. Den vanlige kompromissløsning ble å la det være en forlenging av glideflatene på sleidene, såkalte dekninger slik at den overlapper porten på innslippssiden. Dermed forblir utstrømningssiden åpen i en lengre periode enn innslippsperioden. Denne metoden ble siden ansett som tilfredsstillende for de fleste formål og muliggjør bruk av de lettere sleidstyringene kjent som Stephenson- Joy- og Walschaerts-sleider. Corlissventil og den senere poppetventilen (som i en forbrenningsmotor) hadde separate ventiler for innslipp og utslipp drevet av styrestenger eller kamakslinger, profilert for å gi ideelle forhold. Imidlertid lyktes det aldri for disse fabrikantene å få fotfeste utenfor markedet for stasjonære dampmaskiner. Dette skyldtes ulike problemer, som lekkasje og komplekse mekanismer.[85][98]

Av andre spesielle utforminger i nyere tid stod Fredrikstad Mekaniske Verksted bak en dampmaskin som ble kalt F.M.V.s dampmotor. Dette var en multipel totrinns dampmaskin (tandemmaskin), som hadde dobbelt sett med høytrykks- og lavtrykkssylinder. Denne var en enkeltvirkende maskin med lavtrykkssylinder med porter som slapp dampen ut rundt hele sylinderomfanget.[94] Hensikten med dette var at dampen skulle gå bare én vei i sylinderen, en såkalt likestrømsmaskin, med fordeler som mindre sylinderkondensasjon[94] og stort gjennomstrømningsareal.[94]

I spesielle tilfeller benyttes såkalte fulltrykksmaskiner, disse lar dampen fra kjelen strømme inn i sylinderen gjennom hele slaget. Disse brukes gjerne på hjelpemaskiner, for eksempel pumper og annet utstyr på skip. For slike maskiner anvendes en fulltrykkssleide.[94] Fordelen er stort dreiemoment.

Andre typer av dampmaskiner[rediger | rediger kilde]

Dampmaskin med oscillerende sylinder[rediger | rediger kilde]

En dampmaskin med oscillerende sylinder er en variant av den enkle ekspansjonsdampmaskinen. Den har ikke egne ventiler eller sleider for å lede damp inn i og ut av sylinderen. For å unngå ventiler, beveger eller oscillerer hele sylinderen, slik at ett eller flere hull i sylinderens ende henholdsvis dekker over eller avdekker hull i en fast plate med hull som står rett overfor den. Disse hullene vil da sørge for enten innslipp eller utstrømning av damp, se animasjon som viser virkemåten.[99]

Disse maskinene har hovedsakelig vært anvendt i leketøy og modeller, siden de er enkle og billige. Men de har også blitt brukt som arbeidsmotorer i full størrelse, hovedsakelig på skip. Fordelen med disse maskinene er at de kan gjøres kompakte.[100]

Roterende dampmaskiner[rediger | rediger kilde]

Det er mulig å benytte mekanismer basert på stempelfrie rotasjonsmotorer, som i wankelmotoren. Dette istedenfor stempler og sleidventiler i en dampmaskin. Mange slike maskiner har blitt utformet fra Watts tid og frem til i dag. Imidlertid har få slike maskiner blitt bygget og enda færre har kommet videre til masseproduksjon. En av utfordringene er å få de bevegelige delene damptette, spesielt under slitasje og termisk utvidelse. Dermed gjør lekkasje at slike maskiner er ineffektive. Kontroll og mulighet for å regulere avstengningen av damptilførselen i en del av stempelets bevegelse kan også være en utfordring.

Dampturbin[rediger | rediger kilde]

En dampturbin består av én eller flere rotorer (roterende skiver med skovler) montert på en drivaksel som roterer, mens en rekke ledeskovler er fastmonterte til selve turbinhuset. Rotorene har et propellignende arrangement av blader på den ytre delen av periferien. Dampen virker på disse bladene, noe som gir en jevn roterende bevegelse. Ledeskovlene består av lignende enheter, men er en fastmontert serie av blader som omdirigerer dampstrømmen til neste rotortrinn. En dampturbin slipper vanligvis ut dampen til en kondensator som gir et sug (undertrykk). Trinnene i en dampturbin er gjerne anordnet for å trekke ut det maksimale potensielle arbeidet for en gitt hastighet og trykk av dampen. Konstruksjonen består av en serie med stadig økende størrelser av turbinens skovler fra de minste i høytrykkstrinnet til de største i trinnet med lavest trykk. Turbiner er bare effektive hvis de roterer med relativt stor hastighet. Derfor er de vanligvis koblet til et reduksjonsgir for å få lavere turtall, for eksempel til propellen i et skip.[101][102]

En dampturbin gir direkte dreiemoment, og krever derfor ikke veivstenger eller andre mekanismer for å omdanne en frem- og tilbakegående bevegelse til rotasjon. Således fremstiller turbiner jevnere rotasjonsmoment på den utgående akselen. Dette bidrar til et lavere krav til vedlikehold og mindre slitasje enn for en stempelmotor av samme størrelse.

Den viktigste bruk for dampturbiner er i kraftproduksjon, i 1990 foregikk cirka 90 % av verdens elektrisitetsproduksjon ved bruk av dampturbiner.[77] I elektrisitetsproduksjon samsvarer den høye hastigheten til turbinen godt med ønsket hastighet for elektriske generatorer, som vanligvis er direkte koblet til akslingen til turbinen.

Komponenter og deler til dampmaskiner[rediger | rediger kilde]

Det finnes to grunnleggende komponenter i en dampmaskin: Dampkjelen og selve dampmaskinen eller en dampturbin. Stasjonære dampmaskiner settes vanligvis opp i egne bygninger der kjelen og maskinen står i hvert sitt rom med litt avstand fra hverandre. For mobil bruk, som for eksempel i damplokomotiver, er de to hovedenhetene montert sammen.[103][104]

Andre komponenter som ofte finnes er: fødevannspumpe, eller en injektor, som brukes for å pumpe vann, det som kalles fødevann, til kjelen under drift; kondensator for å resirkulere vannet og gjenvinne restvarme etter fordampningen; videre den såkalte overheteren (engelsk superheater), som egentlig er en varmeveksler for å heve temperaturen i dampen over det som kan oppnås ved mettet damp.[105]

Når kull er energikilde kan et kjede eller en skrue virke som påfyllingsmekanisme for å transportere kullet inn i brennkammeret.[105] Vekten av kjele og kondensator gjør vanligvis forholdet mellom vekt og effekt av et dampanlegg lavere enn for forbrenningsmotorer eller andre konkurrerende drivmaskiner.

Dampsyklusen[rediger | rediger kilde]

Clausius–Rankine-prosessen er det teoretiske grunnlaget for den termodynamiske prosessen for å beskrive en dampmaskin. Syklusen skapes av et system av komponenter som gjerne brukes for energikonvertering. Denne utnytter faseforandring av vann for å tilveiebringe en praktisk overgang fra varme til mekanisk energi, altså ved at kokende vann produserer damp, dampen driver dampmaskinen, utslippsdampen kondenseres og omformes deretter tilbake til vann.[106]

Prosessen er det grunnleggende prinsipp for flere typer kraftverk, som for eksempel de fleste solvarme-, biomasse-, kull- og atomkraftverk. Syklusen er oppkalt etter William John Macquorn Rankine (1820–1872) og den tyske fysikeren Rudolf Clausius (1822–1888). Clausius–Rankine-syklusen er noen ganger referert til som en praktisk carnotprosess. Dette er fordi temperatur-entropi-diagramet ved bruk av en effektiv turbin vil begynne å likne carnotsyklusen. Den viktigste forskjellen er at varmetillegget (i kjelen) og avgivelsen (i kondensatoren) er isobare (konstant trykk) prosesser i Clausius–Rankine-syklusen, mens dette er isotermiske (konstant temperatur) prosesser i den teoretiske carnotprosessen. I denne syklusen benyttes en pumpe for å trykksette arbeidsmediet som er mottatt fra kondensatoren som væske og få det tilbake til dampkjelen. Pumping av arbeidsmediet i væskeform under syklusen krever en brøkdel av energien for å transportere det i forhold til den energi som er nødvendig for å komprimere arbeidsmediet i gassform i en kompressor (som i carnotprosessen).[107]

Normalt er vann det arbeidsmediet som velges for dampmaskiner på grunn av sine gunstige egenskaper, som for eksempel at det ikke er giftig og ikke spesielt reaktivt (kjemisk sett), det er tilgjengelig i store mengder, har lav pris og gunstige termodynamiske egenskaper. Av andre arbeidsmedier som har vært forsøkt, er blant annet kvikksølv, ammoniakk, luft, kalium, karbonsyre, eter, karbondisulfid og kalium. En ulempe med flere av disse stoffene er at de er giftige ved lekkasje.[108]

Varmekilde[rediger | rediger kilde]

Varmen som er nødvendig for å koke vann og produsere damp kan skaffes fra forskjellige energikilder, som oftest fra forbrenning med en passende tilførsel av luft i et lukket rom kalt forbrenningsrom eller fyrgang. I tilknytning til dette er det også røykkanaler.[106][109] I noen tilfeller er varmekilden en atomreaktor som i et kjernekraftverk, geotermisk energi, solenergi eller spillvarme fra en forbrenningsmotor eller en industriell prosess.

Kjeler[rediger | rediger kilde]

Dampkjelen er en trykktank som inneholder kokende vann, og er dermed også en slags varmeveksler som overfører varme fra forbrenningsprosessen til vannet.[110] De to vanligste grunnprinsipper for dampkjeler er vannrørskjele og røykrørskjele, der den første er omtalt i den historiske delen. Vannrørskjelen består av en mengde vannfylte rør som befinner seg i og over brennkammeret slik at varme avgasser strømmer langs rørenes utsider. I en røykrørskjele går derimot rørene gjennom selve dampkjelen, der avgassene fra forbrenningen strømmer gjennom dem og avgir varme til vannet på utsiden av rørene.[111]

Røykrørskjeler var hovedtypen som ble brukt for tidlige dampanlegg, spesielt i damplokomotiver. Utover på slutten av 1800-tallet ble typen fortrengt av den mer effektive vannrørskjellen, spesielt for fremdrift av skip og store stasjonære anlegg som kraftverk. Etter at vannet fordamper blir dampen ført videre til en overheter som øker temperaturen ytterligere, våt damp omformes dermed til overhetet damp. Dette både øker virkningsgraden og forhindrer kondens i dampmaskinen eller turbinen.[112]

Illustrasjonen viser en vannrørskjele med diagonale rør, den såkalte skrårørsskjelen, der bunter av rør går mellom den nederste og øverste damptrommelen. Dampen skilles ut av vannet i den øverste damptrommelen. Vanligvis er rørene nokså mye bøyd, slik at temperaturutvidelser ikke skal skade innfestingen til tromlene. I systemet sirkulerer vannet ved naturlig sirkulasjon, fordi vannet dras ned i de vannfylte rørene (Downcommer tube), mens rørene med både vann og damp («Water tubes») får mindre tyngde på grunn av lav tetthet.[54]

En dampkjele er utstyrt med en rekke ventiler og instrumenter, noen av dem er: Sikkerhetsventiler, som det skal være to av. Disse skal forhindre dampkjelen i å eksplodere, og av den grunn er det ofte sertifiseringsselskaper som justerer og etterpå plomberer dem. De skal åpne litt over kjelens normale arbeidstrykk. Fødeventilen er ventilen som slipper inn fødevannet når dette pumpes inn i kjelen. Den er utstyrt med en tilbakeslagsventil som skal forhindre vannet i å strømme ut av kjelen. Hoveddampventilen er den som stenger og åpner for damptilførsel til dampmaskinen. Den skal kunne fjernbetjenes for hurtig lukking i tilfelle ulykker. Skumventilen er tilknyttet en innvendig skumskål slik at skum som samler seg på vannoverflaten i kjelen kan blåses ut. Oftest er det snakk om urenheter som olje, som flyter i vannets overflate. Avblåsningsventilen brukes for å tømme dampkjelen for vann. Vannprøveventilen benyttes for vannprøver. Vannstandsglass (seglass) skal det være to av og disse brukes for å avlese nivået av vann i kjelen.[113] Videre er kjelen utstyrt med termometer og manometer.[114]

Moderne vannrørskjeler kan ha trykk på 100 bar, damptemperatur på 500 °C og virkningsgrad på rundt 90 %. Dampkjeler konstrueres for forbrenning av kull, olje og forskjellige typer brennbart avfall fra for eksempel skogbruk og annen industri. Konstruksjonen avhenger mye av typen brensel.[111]

Kondensatoren[rediger | rediger kilde]

Etter å ha gjort nytte i dampmaskinen ledes dampen inn i kondensatoren, hvor den kondenserer til vann. Som med alle varmekraftmaskiner vil mesteparten av den tilførte primærenergi avgis som spillvarme ved forholdsvis lav temperatur. Som et eksempel vil gjerne den varmeenergien som tas ut av kondensatoren til en dampturbin på et skip være det dobbelte av den mekaniske energien som omsettes i turbinen selv.[115] Den enkleste måten å kvitte seg med den brukte dampen på, er å slippe den ut i luften. Dette er det vanligste for damplokomotiver, som slipper dampen opp gjennom skorsteinen, med stort energitap som konsekvens. Imidlertid har dette en spesiell hensikt, nemlig å lage et sug i skorsteinen, slik at røykgassen fra forbrenningen suges gjennom røykrørene gjennom dampkjelen. Slik skapes trekk i ildkassen, noe som igjen øker ytelsen, men altså reduserer virkningsgraden.[111]

Kondensatoren for en dampmaskin opererer typisk med et trykk på 0,1 atm, altså et trykk under atmosfærens trykk. Til sammenligning vil en dampmaskin uten kondensator ha et trykk i sylinderen under utstrømningen på rundt 1,2 atm. Med kondensatoren vil med andre ord dampen suges ut av sylinderen.[116]

Den mest brukte kondensatoren for dampmaskiner (og turbiner) er den såkalte overflatekondensatoren. Denne bruker store vannmengder for å kondensere dampen. Kjølevannet tas fra hav, elver eller innsjøer. Det kondenserte varmtvannet fra kondensatoren blir pumpet tilbake til kjelen under høyt trykk.[117][118]

I overflatekondensatoren blir ønsket undertrykk ved oppstart av anlegget skapt av en ekstern vakuumpumpe. Vakuum vil oppstå av seg selv når driften kommer i gang, på grunn av den store forskjellen i spesifikt volum mellom damp og kondensatet (den kondenserte dampen kalles kondensat). Når anlegget kommer i drift, er vakuumpumpens oppgave å fjerne luft og eventuelt andre gasser som ikke vil kondensere. Som vakuumpumpe anvendes gjerne en ejektor. Tidligere var det vanlig at en anvendte en såkalt våtluftpumpe, en type stempelpumpe som suger ut luft og kondensatvann samtidig. Senere ble det vanligste at vann og luft suges ut av egne pumper for hver av oppgavene, altså at det anvendes en separat vannpumpe og vakuumpumpe.[119][118]

Forvarmere[rediger | rediger kilde]

Det anvendes forskjellige typer forvarmere for å utnytte spillvarme i røykgassen fra kjelen for å tilbakeføre varme der det er mulig. Blant annet brukes en forvarmer som varmer opp luften som brukes til forbrenningen i dampkjelens brennkammer. En type er en rørvarmeveksler der røykgassen fra kjelen ledes gjennom en rekke rør før den slippes ut gjennom skorsteinen. Friskluft ledes på utsiden av rørene og varmen fra røyken overføres gjennom rørene. En annen type varmeveksler brukes for å utnytte røykgassen til å forvarme fødevannet før det pumpes inn i dampkjelen. Den kan bestå av en mengde rør som overfører røykens varme til vannet, slik at det får en temperatur over 100 °C før det ledes inn i dampkjelen.[120]

Eksosturbin[rediger | rediger kilde]

Restenergi i dampen ut fra dampmaskinen har det vært laget systemer for å utnytte til mekanisk arbeid. Blant annet via eksosturbinen, også kalt avdampturbin. Dette er en flertrinns reaksjonsturbin som plasseres mellom dampmaskinen og kondensatoren. Via et gir driver turbinen rundt samme aksling som dampmaskinen selv. En fabrikant av denne eksosturbinen var Bauer-Wach.[121] Med denne kan det spares 20 % damp for en gitt effekt, eller for et gitt dampforbruk vinnes 30 % større effekt.[122]

Vannpumpe[rediger | rediger kilde]

I dampsystemet er det en vannpumpe for å fylle nytt vann, kalt fødevann, på kjelen. Vanligvis anvendes en flertrinns sentrifugalpumpe, men andre typer forekommer også, som for eksempel en stempelpumpe.[123]

Et annen metode for å fylle vann på kjeler med lavere trykk, er med ejektor. I denne benyttes en dampstråle som både skaper et sug som drar med seg vannet, samt trykk som er stort nok til å presse vannet inn i kjelen, se figur. For å skape dampstrålen tappes det damp fra dampkjelen. Ejektoren fikk stor utbredelse i 1850-årene og utover, men er ikke mye brukt i nyere tid, bortsett fra i damplokomotiver.[124]

Måling og kontroll[rediger | rediger kilde]

Et mye brukt instrument for å analysere ytelsen til dampmaskiner, er dampmaskin-indikatoren. Tidlige versjoner var i bruk rundt 1851,[125] men den mest vellykkede indikatoren ble utviklet av oppfinneren Charles Richard og utstilt på verdensutstillingen i London i 1862.[36] Dampmaskinindikatoren avsetter en strek på et papir som viser trykket i sylinderen gjennom hele syklusen. Dette kan så brukes til å oppdage ulike problemer og beregne ytelsen, se bilde som viser dette.[126]

Virkningsgrad[rediger | rediger kilde]

En varmekraftmaskins virkningsgrad kan beregnes ved å dividere energiproduksjonen i form av mekanisk arbeid som den produserer med energitilførselen i form av drivstoffet.[127]

Ingen varmekraftmaskin kan være mer effektiv enn det carnoprosessen beskriver: Varme blir beveget fra et nivå med høy temperatur til et nivå med en lavere temperatur, og virkningsgraden er avhengig av denne temperaturforskjellen. For størst mulig virkningsgrad bør dampmaskiner drives ved høyest mulig damptemperatur, noe som kan oppnås med overhetet damp, samt at overskuddsvarme frigjøres ved lavest mulig temperatur.[106][128]

En av de viktigste fordelene som Clausius–Rankine-syklusen har i forhold til andre sykluser, er at ved tilbakeføringen av vannet til dampkjelen kreves forholdsvis lite energi for å drive pumpen til dampkjelen. Grunnen er at arbeidsmediet er i flytende form ved dette trinnet, slik at pumping er enkelt.[129] Ved kondensering av vannet er arbeidet som kreves av pumpen meget lite sammenlignet med turbinens effekt.[130]

Historisk har virkningsgraden til dampmaskinen utviklet seg fra rundt 1 % og opp til 10 %. For eksempel har virknignsgraden for damplokomotiver ligget i dette intervallet.[131] Et system med kondensator, flere ekspansjonsstrinn, høyt damptrykk og temperatur, kan få virkningsgraden sterkt forbedret, historisk sett opp mot 20 %, men test av nye konsepter etter år 2000 har demonstrert virkningsgrad rundt 30 %.[132][133]

Til sammenligning kan moderne store varmekraftverk ha en virkningsgrad på rundt 45 %.[134] Noen ganger kan den brukte dampen fra turbinen, altså spillvarmen, være nyttig i seg selv, og i slike tilfeller kan det oppnås meget høy total virkningsgrad. Et eksempel er såkalte kogenerasjonsystemer, der overskuddsvarme benyttes til fjernvarme til oppvarmingsformål. Dette får den totale energiutnyttelsen til å overstige 90 %.[135] Denne typen kraftverk kalles kraftvarmeverk.

Fornyet interesse for dampmaskiner[rediger | rediger kilde]

Utviklingen av elektrisitetsforsyningen har siden begynnelsen av 1900-tallet gått i retning av sentraliserte og store kraftverk.[136] Dampturbinen tok over etter stempeldampmaskinen som den «moderne dampmaskin». Årsaker til dette er at den bruker lite damp, krever liten plass, er billigere og at teknologiske fremskritt generelt har vært til dens fordel.[137] I samband med store kraftstasjoner har et omfattende kraftsystem for transmisjon av elektrisk energi over store avstander blitt bygget ut slik at storskalafordeler kan utnyttes. Siden slutten av 1900-tallet har en stilt spørsmål om dette er den optimale utviklingen, når det gjelder utnyttelse av mindre og lokale energikilder. Et konsept kjent som distribuert kraftproduksjon, skal bøte på dette ved at små kraftprodusenter legges nær sluttbrukeren.[136]

Etter 2000 har det vært en viss interesse for å utvikle små og store dampmaskiner for flere bruksområder.[138] Bruk av dampmaskiner kan ha fordeler innenfor småskala lokal kraftproduksjon der avfall fra skogbruk som ved, sagflis, avkapp, eller papir, ugress, strå, nøtteskall og lignende brukes som energikilde. Fordeler med dette er at forbrenning i en dampkjel, altså ekstern forbrenning, gir kontrollerte forhold og at kravene til kvaliteten på drivstoffet (avfall) er små.[139] Andre bruksområder kan være biler og andre mobile enheter, og noen kommersielle bedrifter har utviklet systemer for dette.[138][140]

Årsaker til at en ekstern forbrenning, som i en dampkjel, har fordeler fremfor en forbrenningsmotor, er at problemer med motorbanking og smøring kan elimineres. En annen fordel er at forbrenning kan skje ved relativt lave temperaturer. Dette gir igjen fordelen av at lite av luftens nitrogen blir oksidert i forbrenningsprosessen.[141] Dermed kan en redusere eller eliminere giftige gasser som nitrogenoksid (NOx), samt at det blir små partikkelutslipp.[142][138] Bruk av varmeenergi ved lave temperaturer gjør at slike maskiner kan egne seg til å bruke damp fra solvarmeanlegg.[141]

Dampturbiner konstrueres for å gi meget stor rotasjonshastighet for å få optimal virkningsgrad. Om en slik maskin skal konstrueres for lav ytelse, vil det bety svært høy rotasjonshastighet, og om bruken krever lavere hastighet er det nødvendig med gir, noe som ikke trengs for en dampmaskin.[142] Dermed kan stempeldampmaskiner ha fordeler der en liten maskin trengs. Stempelmaskiner har på den annen side generelt større mekaniske tap enn turbiner. Dette skyldes friksjon i stempelringene, veivakslingens lagre, kamakslingene og ventilene, samt andre deler. Imidlertid har en dampmaskin betydelig lavere relative mekaniske tap enn en sammenlignbar (samme ytelse) stempeldrevet forbrenningsmotor. Dette skyldes høyere utnyttelse av det mekaniske arbeidet, på grunn av høyere gjennomsnittlig sylindertrykk ved fullast. Dessuten avgir dampmaskinen lite støy.[138]

Et forskningsprosjekt ved KTH har sett på mulighetene for å utvikle det som kalles for en «moderne dampmaskin». Prosjektet har sitt opphav i et prosjekt som SAAB satte i gang på slutten av 1960-årene. I forhold til en tradisjonell stempelmotor gir en dampmaskin (stempelmaskin) muligheter for høy virkningsgrad ved varierende belastning av maskinen. Prosjektet har fokusert på å konstruere en aksial stempelmaskin som skal være uten oljesmøring, se animasjon.[142]

Se også[rediger | rediger kilde]

Noter[rediger | rediger kilde]

- ^ Engelsk: «superheated steam»

Referanser[rediger | rediger kilde]

- ^ (no) «dampmaskin» i Store norske leksikon

- ^ (no) «dampmotor» i Store norske leksikon

- ^ American Heritage Dictionary of the English Language (Fourth utg.). Houghton Mifflin Company. 2000.

- ^ a b c d e f Gilkes, M.J. (2. februar 2011). «STEAM ENGINES». thermopedia. Besøkt 28. oktober 2018.

- ^ Wetting: Ilden, hjulet og mennesket side 24-25.

- ^ -45691 turbin Encyclopædia Britannica. 2007. Encyclopædia Britannica Online. 18 juli 2007

- ^ De Architectura: Chapter VI (paragraph 2) from "Ten Books on Architecture" by Vitruvius (1st century BC), published 17, June, 08 [1] accessed 2009-07-07

- ^ Ahmad Y Hassan (1976). Taqi al-Din and Arabic Mechanical Engineering, p. 34–35. Institute for the History of Arabic Science, University of Aleppo.

- ^ a b c THURSTON, ROBERT H. «University of Rochester, NY, THE GROWTH OF THE STEAM-ENGINE. kapittel 1». History.rochester.edu. Arkivert fra originalen . Besøkt 28. oktober 2018. «Arkivert kopi». Arkivert fra originalen 2. november 2018. Besøkt 28. oktober 2018.

- ^ Power plant engineering. P. K. Nag (2002). Tata McGraw-Hill. p.432. ISBN 0-07-043599-5

- ^ a b Wetting: Ilden, hjulet og mennesket side 25.

- ^ Davids, Karel & Davids, Carolus A. (2012). Religion, Technology, and the Great and Little Divergences: China and Europe Compared, C. 700-1800. Brill. ISBN 9789004233881., s. 207

- ^ Garcia, Nicholas (2007). Mas alla de la Leyenda Negra. Valencia: Universidad de Valencia. s. 443–454. ISBN 9788437067919.

- ^ Hills: Power from Steam, side 15, 16 og 33.

- ^ a b Wetting: Ilden, hjulet og mennesket side 26.

- ^ Lira, Carl T. (21. mai 2013). «The Savery Pump». Introductory Chemical Engineering Thermodynamics. Michigan State University. Besøkt 11. april 2014.

- ^ Hills, 1989 & pp16–20

- ^ «Phil. Trans. 1751–1752 47, 436-438, published 1 January 1751».

- ^ Landes, David. S. (1969). The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present. Cambridge, New York: Press Syndicate of the University of Cambridge. ISBN 0-521-09418-6.

- ^ Jenkins, Ryhs (1971) [First published 1936]. Links in the History of Engineering and Technology from Tudor Times. Cambridge (1st) , Books for Libraries Press (2nd): The Newcomen Society at the Cambridge University Press. ISBN 0-8369-2167-4Collected Papers of Rhys Jenkins, Former Senior Examiner in the British Patent Office

- ^ Landes & year-1969, s. 101 Lands refers to Thurston's definition of an engine and Thurston's calling Newcomen's the "first true engine."

- ^ Brown, Richard (1991). Society and economy in modern Britain, 1700–1850 (Repr. utg.). London: Routledge. s. 60. ISBN 0-415-01121-3.

- ^ a b c d e f g Hunter, Louis C. (1985). A History of Industrial Power in the United States, 1730–1930. Vol. 2: Steam Power. Charolttesville: University Press of Virginia.

- ^ Wetting: Ilden, hjulet og mennesket side 29.

- ^ Galloway, Elajah (1828). History of the Steam Engine. London: B. Steill, Paternoster-Row.

- ^ Leupold, Jacob (1725). Theatri Machinarum Hydraulicarum. Leipzig: Christoph Zunkel.

- ^ a b «Theatrum machinarum. [Bd. 1-9].». Deutsches Museum. Besøkt 8. september 2018.

- ^ Leupold, Jacob (1725). Theatri Machinarum Hydraulicarum. Leipzig: Christoph Zunkel.

- ^ Galloway, Elijah (1826). History of the Steam Engine: From Its First Invention to the Present Time. Cowi & Co.

- ^ «Jacob Leupold». encyclopedia.com. 8. september 2018. Besøkt 8. september 2018.

- ^ a b c Wetting: Ilden, hjulet og mennesket side 30.

- ^ Hunter & Bryant 1991 Sammenligning av ytelsen var basert på en nøye gjennomført test i 1778.

- ^ a b Rosen, William (2012). The Most Powerful Idea in the World: A Story of Steam, Industry and Invention. University Of Chicago Press. s. 185. ISBN 978-0-226-72634-2.

- ^ Hills: Power from Steam, side 63.

- ^ Hunter 1985 harvnb error: multiple targets (2×): CITEREFHunter1985 (help)

- ^ a b c d Thomson, Ross (2009). Structures of Change in the Mechanical Age: Technological Invention in the United States 1790–1865. Baltimore, MD: The Johns Hopkins University Press. s. 34. ISBN 978-0-8018-9141-0.

- ^ a b Hills: Power from Steam, side 223.

- ^ a b c Wetting: Ilden, hjulet og mennesket side 38.

- ^ Wetting: Ilden, hjulet og mennesket side 32.

- ^ Wetting: Ilden, hjulet og mennesket side 33.

- ^ Bennett, S. (1979). A History of Control Engineering 1800-1930. London: Peter Peregrinus Ltd. ISBN 0-86341-047-2.

- ^ Bennett 1979

- ^ Cowan, Ruth Schwartz (1997), A Social History of American Technology, New York: Oxford University Press, s. 74,

- ^ Dickinson, Henry W; Titley, Arthur (1934). «Chronology». Richard Trevithick, the engineer and the man. Cambridge, England: Cambridge University Press. s. xvi. OCLC 637669420.

- ^ The American Car since 1775, Pub. L. Scott. Baily, 1971, p. 18

- ^ Hunter 1985, s. 601–628 harvnb error: multiple targets (2×): CITEREFHunter1985 (help)

- ^ Hunter 1985, s. 601 harvnb error: multiple targets (2×): CITEREFHunter1985 (help)

- ^ Van Slyck, J.D. (1879). New England Manufacturers and Manufactories. New England Manufacturers and Manufactories. volume 1. Van Slyck. s. 198.

- ^ a b Wetting: Ilden, hjulet og mennesket side 39.

- ^ a b Watzinger: Dampkjeler side 4.

- ^ Wetting: Ilden, hjulet og mennesket side 42.

- ^ Wetting: Ilden, hjulet og mennesket side 43.

- ^ Wetting: Ilden, hjulet og mennesket side 44.

- ^ a b Watzinger: Dampkjeler side 6.

- ^ a b Payton, Philip (2004). Oxford Dictionary of National Biography. Oxford University Press.

- ^ Gordon, W.J. (1910). Our Home Railways, volume one. London: Frederick Warne and Co. s. 7–9.

- ^ «Nation Park Service Steam Locomotive article with photo of Fitch Steam model and dates of construction as 1780–1790». Nps.gov. 14. februar 2002. Besøkt 3. november 2009.

- ^ «Richard Trevithick's steam locomotive | Rhagor». Museumwales.ac.uk. Arkivert fra originalen 15. april 2011. Besøkt 3. november 2009. «Arkivert kopi». Archived from the original on 15. april 2011. Besøkt 19. februar 2017.

- ^ «Steam train anniversary begins». BBC. 21. februar 2004. Besøkt 13. juni 2009. «A south Wales town has begun months of celebrations to mark the 200th anniversary of the invention of the steam locomotive. Merthyr Tydfil was the location where, on 21 February 1804, Richard Trevithick took the world into the railway age when he set one of his high-pressure steam engines on a local iron master's tram rails»

- ^ Garnett, A.F. (2005). Steel Wheels. Cannwood Press. s. 18–19.

- ^ Young, Robert (2000). Timothy Hackworth and the Locomotive ((=reprint of 1923 ed.) utg.). Lewes, UK: the Book Guild Ltd.

- ^ Hamilton Ellis (1968). The Pictorial Encyclopedia of Railways. The Hamlyn Publishing Group. s. 24–30.

- ^ Michael Reimer, Dirk Endisch: Baureihe 52.80 – Die rekonstruierte Kriegslokomotive, GeraMond, ISBN 3-7654-7101-1

- ^ a b c Smith, Meghan E. «Is there a future for steam-powered, super-efficient cars?». HowStuffWorks. Besøkt 5. november 2018.

- ^ Setright, L. J. K. (2004). Drive On!: A Social History of the Motor Car. Granta Books. ISBN 1-86207-698-7.

- ^ Anthony, Sebastian (18. februar 2013). «Are steam cars poised for an epic comeback?». ExtremeTech. Besøkt 5. november 2018.

- ^ Bellows, Alan (24. oktober 2006). «The Last Great Steam Car». Damn Interesting. Besøkt 5. november 2018.

- ^ Kristensen, Søren B. P. (2009), Geografisk Tidssckrift -Danish Journal of Geography, s. 50, arkivert fra originalen on 2010-01-08, https://web.archive.org/web/20100108062530/http://rdgs.dk/djg/pdfs/109/1/GEO_109_1_4.pdf «Arkivert kopi» (PDF). Arkivert fra originalen (PDF) 8. januar 2010. Besøkt 19. februar 2017.

- ^ Matt Novak. «Steam-Powered Cars: California’s 1970s Smog Solution». Pacific Standard. Besøkt 7. februar 2017.

- ^ Wetting: Ilden, hjulet og mennesket side 49.

- ^ Wetting: Ilden, hjulet og mennesket side 50.

- ^ Wetting: Ilden, hjulet og mennesket side 51.

- ^ Wetting: Ilden, hjulet og mennesket side 53.

- ^ Wetting: Ilden, hjulet og mennesket side 54.

- ^ Burt, R. A. (1986). British Battleships of World War One. Annapolis, Maryland: Naval Institute Press. s. 31. ISBN 0-87021-863-8.

- ^ Brooks, John. Dreadnought Gunnery at the Battle of Jutland. [Pg. 14]

- ^ a b c Wiser, Wendell H. (2000). Energy resources: occurrence, production, conversion, use. Birkhäuser. s. 190. ISBN 978-0-387-98744-6.

- ^ Imsland: Skipsmaskinlære side 8 og 252.

- ^ Smil, Vaclav (2005), Creating the Twentieth Century: Technical Innovations of 1867–1914 and Their Lasting Impact, Oxford University Press, s. 62, , https://books.google.com/?id=w3Mh7qQRM-IC&pg=PA71&lpg=PA71&dq=Transformer+coltman+1988, besøkt 2009-01-03

- ^ a b Wetting: Ilden, hjulet og mennesket side 4.

- ^ Basic Mechanical Engineering av Mohan Sen, side 266

- ^ Hunter 1985, s. 445 harvnb error: multiple targets (2×): CITEREFHunter1985 (help)

- ^ a b NSB: Damplokomotiver side 104.

- ^ Waack, Erling (1947). Dampmaskinlære: til bruk ved Oslo tekniske skole. Oslo: Comercio. s. 13.

- ^ a b van Riemsdijk, John (1994). Compound Locomotives. Penrhyn, UK: Atlantic Transport Publishers. s. 2–3. ISBN 0-906899-61-3.

- ^ Waack, Erling (1947). Dampmaskinlære: til bruk ved Oslo tekniske skole. Oslo: Comercio. s. 12.

- ^ Imsland: Skipsmaskinlære side 255.

- ^ Imsland: Skipsmaskinlære side 259.

- ^ NSB: Damplokomotiver side 112–113.

- ^ NSB: Damplokomotiver side 102.

- ^ a b Imsland: Skipsmaskinlære side 256.

- ^ NSB: Damplokomotiver side 112–117.

- ^ Dølpher, Richard (1967). Dampkraft. [Oslo]: Universitetsforl. s. 188.

- ^ a b c d e Imsland: Skipsmaskinlære side 254.

- ^ NSB: Damplokomotiver side 266.

- ^ NSB: Damplokomotiver side 100.

- ^ NSB: Damplokomotiver side 101–102, samt 113

- ^ Carpenter, George W. & contributors (2000): La locomotive à vapeur, English translation of André Chapelon's seminal work (1938): pp. 56-72; 120 et seq; Camden Miniature Steam Services, UK. ISBN 0-9536523-0-0

- ^ «Steam Engine - Single Cylinder, Oscillating, England, 1830s». Museums Victoria. Besøkt 1. november 2018.

- ^ Griffiths, Denis (1997). Steam at Sea. Conway Maritime Press. ISBN 0 85177 666 3.

- ^ Ulvås: Maskinlære side 189–201.

- ^ Imsland: Skipsmaskinlære side 171.

- ^ Hunter, year-1985 & Description of the Colt portable engine, s. 495–6

- ^ McNeil, 1990 & See description of steam locomotives

- ^ a b Jerome, Harry (1934). Mechanization in Industry, National Bureau of Economic Research (PDF). s. 166–7.

- ^ a b c Dahlvig, Gunnar (1979). Kraftteknikk. [Oslo]: Universitetsforl. s. 115–119. ISBN 8200262596.

- ^ Hunter & year-1985, s. 445

- ^ «Unusual Working Fluids». Douglas Self. 31. mars 2018.

- ^ Imsland: Skipsmaskinlære side 28.

- ^ Hills: Power from Steam, side 120-140.

- ^ a b c Tegnélius, D. (1982). Dampkjeler. [Rud]: NKI. s. 87–111. ISBN 8256210761.

- ^ Hills: Power from Steam, side 248.

- ^ Imsland: Skipsmaskinlære side 64–68.

- ^ Imsland: Skipsmaskinlære side 32–33.

- ^ Imsland: Skipsmaskinlære side 265.

- ^ Waack, Erling (1947). Dampmaskinlære: til bruk ved Oslo tekniske skole. Oslo: Comercio. s. 24.

- ^ P K Nag (2008). Power Plant Engineering (PDF) (3 utg.). Tata McGraw-Hill. s. 562 – 574. ISBN 978-0-07-064815-9. Arkivert fra originalen (PDF) 7. oktober 2018. Besøkt 1. februar 2021.

- ^ a b Imsland: Skipsmaskinlære side 125–134.

- ^ Ranøyen, Hermann (1967). Inndampningsteknikk. Oslo: Universitetsforl. s. 33 – 35.

- ^ Imsland: Skipsmaskinlære side 70–75.

- ^ Imsland: Skipsmaskinlære side 265.

- ^ Imsland: Skipsmaskinlære side 266.

- ^ Imsland: Skipsmaskinlære side 253.

- ^ Hunter 1985, s. 341–343 harvnb error: multiple targets (2×): CITEREFHunter1985 (help)

- ^ Hunter, Louis C. (1991). A History of Industrial Power in the United States, 1730–1930, Vol. 3: The Transmission of Power. Cambridge, Massachusetts, London: MIT Press. s. 123. ISBN 0-262-08198-9<'The Steam Engine Indicator' Stillman, Paul (1851)>

- ^ Walter, John (2008). «The Engine Indicator» (PDF). s. xxv-xxvi. Arkivert fra originalen (PDF) 10. mars 2012. «Arkivert kopi» (PDF). Arkivert fra originalen (PDF) 10. mars 2012. Besøkt 19. februar 2017.

- ^ (no) «Virkningsgrad» i Store norske leksikon

- ^ (no) «Carnots kretsprosess» i Store norske leksikon

- ^ Borgnakke, Claus og Sonntag, Richard E. (2009). Fundamentals Of Thermodynamics 7th Edition. Willey. s. 425. ISBN 978-0-470-04192-5.

- ^ Moran, Michael j., Sapiro, Howard N., Boettner, Howard N. og Bailey, Margaret B. (2011). Fundamentals of engineering thermodynamics, Seventh edition. Wiley. ISBN 978-0470-49590-2. | side = 473

- ^ Lovland, Jorgen. «A history of steam power» (PDF). NTNU - Department of Chemical Engineering. Besøkt 1. november 2018.

- ^ Crank, James D. (2011). «THE MODERN STEAM ENGINE» (PDF). Cyclone Technologies. Arkivert fra originalen (PDF) 22. desember 2018. Besøkt 1. november 2018.

- ^ Platell, Peter (17. februar 2005). «Novel high performance steam engines - a better solution than FC and ICE?». Energy Central. Besøkt 1. november 2018.

- ^ «What is the efficiency of different types of power plants?». eia. 23. mai 2018. Besøkt 1. november 2018.

- ^ «Cogeneration of heat and power». European Commission. Besøkt 28. oktober 2018.

- ^ a b «Generating Electrons». National Museum of American History. Besøkt 29. oktober 2018.

- ^ Ulvås: Maskinlære side 186.

- ^ a b c d Grip, Rasmus Löfstrand (2009). Licentiate thesis: A mechanical model of an axial piston machine (PDF). Department of Machine Design Royal Institute of Technology. s. 1–14. ISBN 978-91-7415-408-5.

- ^ «Why a steam engine?». Uniflow Power Ltd. 2016. Arkivert fra originalen 10. oktober 2018. Besøkt 29. oktober 2018.

- ^ Smith, Meghan E. «Is there a future for steam-powered, super-efficient cars?». HowStuffWorks. Besøkt 1. november 2018.

- ^ a b Peter Platell. «1st European Conference on Polygeneration – Novel steam engine for multi primary energy resources». RENATOR. Besøkt 29. oktober 2018.

- ^ a b c Rasmus Löfstrand Grip (15. mars 2018). «Modern steam engines». Institutionen för Maskinkonstruktion, Skolan för industriell teknik och management, KTH. Arkivert fra originalen 30. oktober 2018. Besøkt 29. oktober 2018.

Litteratur[rediger | rediger kilde]

- Wetting, Olav (1972). Ilden, hjulet og mennesket: dampmaskinen og den tekniske revolusjon. Oslo: Fabritius. ISBN 8207015853.

- Watzinger, A. (1943). Dampkjeler. Trondheim: F.Bruns bokhandels forl.

- Imsland, Jacob (1966). Skipsmaskinlære. Oslo: Norsk korrespondanseskole.

- Ulvås, Curt (1966). Maskinlære. Oslo: Universitetsforl. ISBN 8200243346.

- Damplokomotiver: Lærebok for lokomotivpersonalet ved Norges statsbaner. [Oslo]: Arbeidernes aktietrykkeri. 1954.

- Crump, Thomas (2007). A Brief History of the Age of Steam: From the First Engine to the Boats and Railways.

- Hills, Richard L. (1989). Power from Steam: A history of the stationary steam engine. Cambridge: Cambridge University Press. ISBN 0 521 34356 9.

- Hunter, Louis C. (1985). A History of Industrial Power in the United States, 1730–1930, Vol. 2: Steam Power. Charolttesville: University Press of Virginia.

- Marsden, Ben (2004). Watt's Perfect Engine: Steam and the Age of Invention. Columbia University Press.

- Robinson, Eric H. "The Early Diffusion of Steam Power" Journal of Economic History Vol. 34, No. 1, (March 1974), pp. 91–107

- Rose, Joshua. Modern Steam Engines (1887, reprint 2003)

- Stuart, Robert, A Descriptive History of the Steam Engine (London: J. Knight and H. Lacey, 1824.)

- Van Riemsdijk, J. T. Pictorial History of Steam Power (1980).