Utmatting

- Artikkelen beskriver de fysisk-kjemiske fenomenene i materialer.

- For lignende forhold hos levende organismer, se utmattelse eller stress.

- For The Aller Værste!s album, se Materialtretthet (album).

Stål er noen rare greier, av og til blir det trøtt og da tåler det ingen ting

Fra romanen Buss på avveier av John Steinbeck

Fra romanen Buss på avveier av John Steinbeck

Utmattingsbrudd er en skadetilstand som oppstår i en konstruksjon som følge av gjentatte belastninger. Skaden oppstår selv om spenningene er lavere enn flytespenningen.

Den mest alvorlige ulykken i Norge knyttet til utmatting er forliset av Alexander L. Kielland. Internasjonalt var det Libertyskipene under andre verdenskrig og de Havilland Comet ulykkene i 1954 som gjorde at fenomenet fikk oppmerksomhet under navnet metalltretthet. Professor Kåre Hellan anslo at 90% av alle brudd i metaller har utmatting som hovedårsak.[1] Nyere utmattingshendelser som har fått stor oppmerksomhet er Aloha Airlines flight 243 i 1988, oljetankskipet «Erika» i Bretagne i 1999, akslingbruddene i signaturtogene til NSB i 2002, helikopterulykken med et Super Puma i 2009 som drepte 16 personer[2][3] og Helikopterulykken ved Turøy i 2016 med 13 døde.

Første stadium i en utmattingsprosess er når det oppstår mikroskopiske tøyninger langs glideplan i metallets korn. De mikroskopiske defektene oppstår i overflaten av metallet og brer seg innover. Kimen til utmattingssprekken er da dannet, og kan siden utvikle seg. Det andre stadiet er når sprekken vokser. Ikke alle belastninger vil åpne sprekkene, men derimot lukke dem igjen. De individuelle tilvekstene danner mønster som likner på havbølger eller årringer. Det siste stadiet er når sprekken har nådd en kritisk størrelse. Da får en restbrudd, også kalt avrivingsbrudd. I denne fasen vil materialet alltid oppføre seg sprøtt, selv om materialet ellers oppfører seg seigt. Restbruddet utvikler seg hurtig. Hvor lang tid de enkelte fasene tar avhenger i hovedsak av spenningsforholdene og av materialegenskapene.

For å få samme sprekkvekst, må en ha om lag tre ganger høyere spenning i stål enn i aluminium.

Utmattingslevetiden kan beregningsmessig fastsettes basert på bruddmekanikk eller SN-kurver sammen med Palmgren-Miners summering. Bruddmekanikk er mest brukt blant forskere som vil studere hva som skjer fysisk. SN-metoden som er den enkleste og mest utbredte, er mest brukt av ingeniører. En skiller ofte mellom brudd med få og mange svingninger, der lavsyklus utmatting er brudd med høye spenninger og mindre enn 5 000 til 10 000 lastvekslinger (svingninger).

Bruddmekanikk[rediger | rediger kilde]

Mens en ved bruk av SN-kurver ikke går inn på hva som skjer inne i en konstruksjon, forsøker en i bruddmekanikken å forklare hva som skjer på mikronivå, og prøver derfra også å forstå hvordan hele konstruksjonen oppfører seg når den er utsatt for utmattingslaster.

En deler normalt bruddutviklingen i tre faser.[4] Hvor lang tid de enkelte fasene tar avhenger i hovedsak av spenningsforholdene og av materialegenskapene. Det er ikke alltid noen klar overgang mellom fasene.

Den første mikroskopiske sprekken[rediger | rediger kilde]

Første stadium i en utmattingsprosess er når det oppstår mikroskopisk flyting (permanent tøyning) langs glideplan i metallets korn. Det er helst glideplan med høy skjærspenning. Retningen flytingen går på mikronivå er ofte sporadiske og avhenger av orienteringen av kornene i materialet og av korngrenser. Hver spenningsendring medfører mikroskopisk flytning langs glideplan i metallkornene. Det aktiveres stadig nye glideplan, som medfører en tilfeldig dannelse av mikroskopiske sprekk-lignende defekter. De mikroskopiske defektene vil normalt oppstå i overflaten av metallet og bre seg innover. Det kommer av at overflatekornene i metallet ikke blir holdt igjen på alle sider når en er i overflaten. Tilsvarende overflater kan en få i grenseflaten mellom metall og ikke-metalliske inneslutninger. De lokale deformasjonene blir derfor større i overflaten enn inne i materialet. Materialet blir sprøtt i enkelte punkter som bare omfatter noen få atomavstander. Kimen til sprekken er da dannet, og kan siden utvikle seg.

Tiden det tar fra en konstruksjon utsettes for laster til en sprekk opptrer varierer mye, også for tilsynelatende identiske materiale og belastninger. I praksis må en bruke måleresultater for å fastslå denne tiden nøyaktig.

Sprekkveksten[rediger | rediger kilde]

Det andre stadiet er når sprekken vokser. Den vokser i hovedsak på tvers av strekkretningen. Når sprekkveksten starter ved en plan overflate vil dette ta lang tid. Når sprekkveksten starter hvor det lokalt er høye spenninger eller en eksisterende defekt kan sprekken vokse raskt. Da antar en ofte at den videre sprekkveksten skje i samsvar med Paris’ formel, der endring av sprekkstørrelsen (da) for hver lastsyklus (dN) vil bli:

da / dN = C * dKm

Der C og m er materialkonstanter som ikke varierer mye innenfor samme type metall. Standarder angir verdier for eksempel for stål og aluminium. dK er variasjonen i spenningsintensitetsfaktoren ved sprekkspissen. Det som ofte er vanskeligst å bestemme er spenningsintensitetsfaktoren, spesielt når det lokale spenningsforløpet er uoversiktlig. En kan med denne metoden regne seg fram til hvor fort en sprekk vil vokse, ved å regne seg gjennom lastvekslingene.

Ikke alle belastninger vil åpne sprekkene, men derimot lukke dem igjen. For å kompensere for dette må en gjøre tilpasninger i beregningene.

Paris' formel er enkel, og tar naturlig nok ikke hensyn til alle forhold. Det er derfor foreslått flere modifiserte varianter. Ved å innføre flere variable blir det lettere å tilpasse parametrene til resultater fra forsøk, men samtidig gjør en beregningene mer kompliserte. Det utgis hvert år mange publikasjoner med resultater av tester, uttesting av teorier og med nye teorier.

Avrivingsbruddet[rediger | rediger kilde]

Det siste stadiet er når sprekken har nådd en kritisk størrelse. Da får en restbrudd, også kalt avrivingsbrudd. I denne fasen vil materialet alltid oppføre seg sprøtt, selv om materialet ellers oppfører seg duktilt. Restbruddet utvikler seg hurtig. Restbruddet er avhengig av det samme settet med variable som det for brudd med monoton last.

Bruddflaten kan være fibrig (matt) eller kornig (glinsende), og skiller seg klart ut fra bruddflaten under sprekkveksten.

Høysyklus utmatting[rediger | rediger kilde]

Innledning[rediger | rediger kilde]

Den enkleste måten å gjøre utmattingstester er å gjøre forsøk med en fast spenningsvidde og se hvor mange vekslinger som må til før materialet ryker. De fleste utmattingsanalyser bygger så på at det er en forbindelse mellom spenningene og antall spenningsvekslinger i samsvar med Wöhler-kurver også kalt SN-kurver (se nedenfor). SN-kurven forutsetter for en gitt konstant spenningsvidde S, at den forventede levetiden målt i spenningsvekslinger N før totalt brudd, er:

N = a * S-m

der a og m er konstanter som karakteriserer SN-kurven. Verdiene for m og a finnes normalt i standarder. Typiske verdier for m i stålkonstruksjoner er 3-5, som variere med antall spenningsvekslinger (N). Spenningsvidden er avstanden mellom største og minste spenning målt i MPa.

Dersom det ikke finnes SN-kurver for den aktuelle sveiseforbindelsen må en utføre nye utmattingsforsøk for å bestemme SN-kurven. I standarder fastsettes SN-kurvene normalt som middelverdien minus to standardavvik. Det er da teoretisk om lag 2,4 prosent sannsynlighet for at forbindelsen tåler mindre enn det beregningene viser. I praksis fastsettes kurvene også med en del skjønn ut fra vurderinger av særegenhetene ved de enkelte forsøkene og ut fra ønsker om å få til enkle kurver. Dersom en konstruksjon har 100 sveiser, kan en forvente at to av dem sprekker tidligere enn beregnet levetid.

Spenningsvidden fastsettes ut fra analyser. Den beregnede spenningen må multipliseres med en lokal spenningskonsentrasjonsfaktor også kalt kjervfaktor. Denne faktoren tas normalt fra en standard, en forskningspublikasjon, fra forsøk eller beregnes med en elementanalyse.

I utmattingsanalyser antas det videre at en for en gitt spenningsveksling (i) kan beregne en delskade ni / N. Der N er antall sykler tatt fra SN-kurven. Når en innretning utsettes for mange spenningsvekslinger bestemmes samlet skade så ut fra teoriene til Palmgren og Miner som summen av delskadene fra hver spenningsveksling. Ved dimensjonering av konstruksjoner brukes sikkerhetsmarginer på sum delskade ofte avhengig av mulighetene for inspeksjon, reparasjon og vedlikehold, samt konsekvensene av svikt i forbindelsen. Sikkerhetsfaktoren gis enten som en tillatt delskade (Palmgren-Minersum) eller som en faktor som en skal multiplisere antall sykler (N) med (engelsk design Fatigue Factor "DFF"). Tester med variable laster viser at en ofte får brudd før en har Palmgren-Miner-sum lik en. Typiske testverdier er fra 0,4 til 2,2. For analyseformål er det vanlig å forutsette at summen er lik én ved brudd. Ved høye spenninger er formelen ikke konservativ, mens det motsatte er tilfelle ved lave spenninger og mange sykler.[5]

| Små konsekvenser av brudd | Store konsekvenser av brudd | |

|---|---|---|

| Mulig å inspisere og reparere | 1-2 | 3-6 |

| Ikke mulig å inspisere eller reparere | 2-6 | 10-20 |

Eksempler på utmattingsfaktorer (DFF). Intervallet angir typiske verdier i regelverk til forskjellige anvendelser.

Alle bidragene til delskade av betydning må tas med i analysene. Det gjelder også laster i byggefaser. I praksis lager en intervaller av spenninger og fastsetter antall spenningssykler i hvert intervall i konstruksjonens levetid, og summerer opp alle bidragene.

Klassifisering av forbindelser[rediger | rediger kilde]

For å gjøre analysene overkommelige, deler en ulike typer forbindelser opp i klasser, der en bruker en SN-kurve for hver klasse. DNV GL gir de et navn først i hovedgrupper der en bruker bokstaver B, C, D og så videre. Disse deles også i en del tilfeller i undergrupper der en bruker tall – for eksempel B1. Klassifiseringen avhenger blant annet av type last (for eksempel strekklast eller skjær), metoder for kutting av plater, materialtype og tidligere reparasjoner. I gruppene vil det være en del variasjon, men en har valgt grupper som en forventer vil oppføre seg likt eller bedre enn en referansegeometri som en gjør forsøk med. En slik klassifisering finner en for eksempel hos DNVGL-RP-C203, som bruker 14 ulike klasser. Eurocode 3 klassifiserer konstruksjonene i tall fra 36 til 160, der høyere tall gir bedre utmattingsegenskaper.

Generelt er forbindelsene dårligere til å ta utmattingslaster dess høyere opp i alfabetet en er og dess høyere tilleggstallet er. Er en usikker på valget bør en klassifisere slik at det blir sikkert.

SN-kurvene[rediger | rediger kilde]

Når en har valgt klasse kan en for hver klasse lese av m og a-verdier fra standarder. Disse verdiene er oppsummeringer av resultater fra testing i laboratorier. Anbefalingene fra International Institute of Welding om SN-kurvene for stål i luft er brukt i Europastandarden ENV 1993-1-1, Norsk Standard NS3472 og i Det Norske Veritas' standard DNVGL-RP-C203.

Når en laget kurvene definerte en brudd som gjennomgående sprekker. Dersom gjennomgående sprekker er akseptabelt, har en fortsatt ofte en betydelig gjenværende levetid før avrivingsbruddet.

En har få måledata for stål i sjøvann for mer enn 107 sykler. Kurvene er ekstra usikre i dette området. Når korrosjon ikke bidrar til utmattingen, kjører en testene med svært høye frekvenser for å lage S-N-kurver med mange sykler. Utviklingen av SN-kurvene er avhengige av type stål som brukes, med store variasjoner.[6]

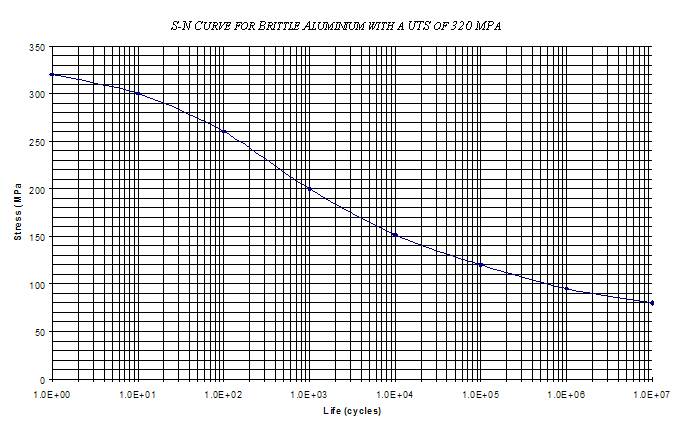

Eksempel på S-N-kurve for en sprø aluminiumslegering. Størrelsen på spenningsvekslingen (S) er plottet på vertikalaksen i MPa og antall spenningsvekslinger (N) er plottet logaritmisk på horisontalaksen. Dersom en kjenner spenningen i MPa, kan en gå horisontalt inn til kurven og så ned vertikalt og lese av hvor mange spenningsvekslingen en tåler. Dersom spenningsvidden for eksempel er 200MPa, vil en i dette eksempelet tåle 1000 svingninger (1.0E+03). Foto: Matanya, 2007.

Høysyklusutmatting av betong[rediger | rediger kilde]

På samme måte som i et metall vil også betong kunne få utmattingsbrudd. Betongen vil ved belastning få en hysterese med en permanent deformasjon for hver spenningssyklus. Dess større spenning dess større vil den permanent deformasjonen bli for hver lastveksling. I praksis vil en også for betong lage SN-kurver og bruke Palmgren-Miner summering som for metaller. Beregningene av de spenningene en skal bruke i analysene vil imidlertid på grunn av tilpasningene være noe mer kompliserte enn for metaller. For praktisk gjennomføring bruker en i Norge gjerne Norsk Standard NS 3473E eller Eurocode.

Før en får utmattingsbrudd vil betongen på grunn av oppsprekking få økt permeabiliteten – væsker vil lettere strømme gjennom betongen. En bør derfor også se til at betongkonstruksjonen er egnet til bruken i tiden fram til utmattingsbruddet inntrer.

Stålarmeringen vil oppføre seg som andre stålkonstruksjoner. Det kan likevel være behov for å modifisere SN-kurvene ut fra type armering og hvordan armeringen er bearbeidet. Bearbeidingen kan være blant annet bøying og sveising av armeringsstenger.

Lavsyklus-utmatting[rediger | rediger kilde]

I sin enkleste form kan dette illustreres med en ståltråd som man bøyer fram og tilbake med store bevegelser til det ryker. Flere nye skip har fått utmattingssprekker etter kort tid i sterkt belastede områder med syklisk last, som trolig skyld lavsyklus-utmatting.[7]

Ved få sykler vil stål kunne motstå betydelige spenningssykler, også over flytegrensen både i strekk og trykk.[8]

En regner ofte lavsyklus-utmatting som utmattingsbrudd som opptrer med høye spenninger og med mindre enn 5 000 til 10 000 lastvekslinger. Andre setter grensen til 10 000 lastvekslinger.[9] En har da plastiske deformasjoner som flyting og fastning. I praktisk bruk vil en ofte være begrenset av kontrollen i bruddgrensetilstanden med sikkerhetsfaktorer som gjør at en holder seg godt under flytespenningen. Sikkerhetsfaktorene gjør ofte at en ikke tillater å ha mer enn 65-75% av flytespenningen. For en del utstyr er det enda strengere sikkerhetsfaktorer. Lokalt kan en derimot få plastisk oppførsel.

For å få en best mulig beskrivelse av lavsyklus-utmatting, bruker en metoder med tøyninger i stedet for spenninger. Av de mest brukte, er formuleringene til L. F. Coffin og S. S. Manson fra tidlig på 1950-tallet. En summerer den elastiske og den plastiske tøyningen, og knytter summen mot materialegenskaper, og finner antall sykler til brudd. I formelen er strekkstyrken og seigheten til materialet viktige. For brudd ved mer enn 5 000 sykler er utmattingslevetiden i stål lite avhengig av materialegenskapene. For brudd ved færre sykler er det en fordel med duktile materialer.[10] For å få et godt bilde av tøyningene i fastning, bør en gjøre ikke-lineære lastvirkningsanalyser.

Tilnærmingen som brukes i standardene NORSOK N-006 og DNVGL-C203 er å modifisere SN-kurvene til en annen helning enn for høysyklus-utmatting.

Siden lavsyklus-utmatting innebærer deformasjoner kan utmattingslevetiden være akseptabel, mens deformasjonene blir uakseptable. En må derfor også kontrollere om deformasjonene er akseptable.

Overflateutmatting[rediger | rediger kilde]

Overflateutmatting (engelsk fretting fatigue eller rolling contact fatigue) oppstår ved gjentatte rullebevegelser mellom to metallflater, med friksjon mellom flatene. Typisk skjer det på jernbaneskinner, girkasser, rullelager og på kjettingløkker. Kontaktflaten får sprekkdannelse og avskalling.[11]

For overflateutmatting må en ta hensyn til at:[12]

- spenningsgradientene er svært høye på grunn av svært høye spenningskonsentrasjoner i kontaktflatene.

- Lasten er ikke-proporsjonal i nærheten av kontaktpunktet på grunn av den ikke-lineære naturen til friksjonen i kontaktflaten.

- Sprekkinitieringen vil være avhengig av avstanden til kontaktpunktet.

- Lokale overflateskader eller ujevnheter kan akselerere sprekkinitieringen.

Det en vanskelig og arbeidskrevende å beregne denne formen for utmatting på grunn av spenninger i flere akser. En tilpassing av det såkalte Dang Van-kriteriet har vist seg å passe med en flere forsøksdata.[13] [14]

Hva påvirker utviklingen av utmattingsbrudd?[rediger | rediger kilde]

Det er en lang rekke effekter som påvirker hvor lang utmattingslevetid en konstruksjon har. I praksis vil en ikke kunne ta hensyn til alle mulige effekter, men må gjøre valg som gir en sikker løsning. Det er normalt å bare ta hensyn til effekter som har en betydelig effekt. I visse tilfeller kan likevel mindre effekter summere seg opp og bli kritisk. Til hjelp i slike valg vil standarder fortelle hvilke begrensninger og forutsetninger det er i metodene, og hvilke effekter en bør ta hensyn til. Forutsetningen kan for eksempel være krav til toleranser, krav til utførelse og kontroll. Likevel er resultatene fra utmattingsanalyser svært usikre. En del av usikkerheten ivaretas av sikkerhetsfaktorer.

Effekter knyttet til spenningene[rediger | rediger kilde]

Spenningene er som det framgår av formlene over svært viktig for utviklingen av utmattingsbrudd. Dersom den gjennomsnittlige spenningsvekslingen i stål dobles, så økes skaden i de fleste sveiser med en faktor i størrelsesorden åtte (2*2*2) og levetiden reduseres med en åttendedel.

Spenningsfordelingen over et tverrsnitt vil bety en del. Dersom et tverrsnitt i hovedsak har momentlaster, vil en kunne ha situasjoner hvor en sprekk kan starte i overflaten, men ikke vil kunne bli gjennomgående fordi det det er for lave spenninger midt i tverrsnittet. Regneteknisk kan det tas hensyn til ved å redusere momentbidrag med en faktor. Tilsvarende kan en gjennomgående sprekk stoppe når den kommer til et område med lave spenninger.

Restspenninger er i hovedsak spenninger som opptrer i og i nærheten av en sveis på grunn av sammenpressing (kontraksjon) av stålet. Spenningene vil typisk være høye, gjerne ved eller over flytespenningen, og med store variasjoner over et tverrsnitt. Dette er svært lokale spenninger, og medfører sjelden større deformasjoner. Det er også restspenninger i kompliserte konstruksjoner forårsaket av fabrikasjonsprosessen (som sveising eller kaldforming), som gir restspenninger over større deler av konstruksjonen. I designstandarder forutsettes som oftest, restspenningene i sveiser å være på nivå med flytespenningene i strekk. Hele spenningssykelen forutsettes derfor å være i strekk, uavhengig av middelspenningen.[15] Dersom en oppnår flyting i konstruksjonsdeler under bruk, kan restspenningene bli redusert. Dette kalles shakedown.[16]

Middelspenningen, om den er i trykk eller strekk påvirker utmattingslevetiden. Dersom lastsyklusene er i trykk, kan en redusere den effektive spenningsvidden noe i grunnmaterialet forutsatt at det ikke er vesentlig påvirket av restspenninger.[17] Noen gjør også slike reduksjoner i sveisene[18], mens andre mener at utmattingslevetiden i sveisene er uavhengig av middelspenningen, med unntak av spenningsglødede konstruksjonsdeler (engelsk post weld heat treatment – PWHT).[19] Restspenninger gjør at det lokalt kan være store strekkspenninger, og svingningene blir da i stor grad i strekk, for eksempel i et skipsskrog.

Rekkefølgen i belastningene har en del betydning. Små spenningsvariasjoner fulgt av store spenningsvariasjoner gir hurtigere utmattingsbrudd enn store spenningsvariasjoner fulgt av små.[20]

Lastfrekvensen eller antall lastsykluser per tidsenhet betyr en del. Dersom en gjør testing med høy frekvens (gjøres som regel for å spare tid), får en i korrosivt miljø høyere utmattingsstyrke enn for langsomme tester.[21] Dess lavere frekvens dess mer tid får korrosjonen til å utvikle seg. Effekten kan være stor, så om lastfrekvensen avviker fra forsøksgrunnlaget bør en vurdere å kompensere for det. Standarder fra Det Norske Veritas, Norsk Standard og British Standards er bygd på forsøk med 0,15-0,5 Hz.[22]

Forsøk i luft viser også at utmattingsstyrken øker når frekvensen øker. Det forklares med en økning i flytespenningen når frekvensen øker.[23]

Dersom lastfrekvensene er vesentlig lavere enn det en har testet for, bør en gjøre tilpassede forsøk.

Fleraksiale spenninger – når spenningen vinkelrett på det kritiske planet ikke er null, vil det kunne redusere utmattingslevetiden. Det forskes på hvordan en kan ivareta dette på en god måte, men uten at allment aksepterte metoder foreligger enda.[24][25][26]

Størrelses- og geometrieffekter[rediger | rediger kilde]

Teststykker er normalt mindre enn de virkelige konstruksjonene. Når volumet av sveis øker, øker også sannsynligheten for at en sveis skal inneholde feil, som kan danne grunnlaget for en utmattingssprekk. En kortere og mindre sveis vil normalt ha en lengre levetid enn en større.

Når tykkelsen på en stålkonstruksjon øker, minker utmattingslevetiden. Tykkelseseffekten på SN-kurvene i stål ivaretas ved å modifisere spenningsvidden (S) når tykkelsen er større enn referansestørrelsene, effekten er også avhengig av den valgte SN-kurven.[27] Noen bruker 16mm som referansetykkelse (HSE), andre 25mm (Eurokode og DNV GL). For støpte konstruksjoner brukes gjerne 38mm som referansetykkelse.[28] En kan også modifisere utmattingsberegningene når tykkelsen er mindre enn referansetykkelsen, men dette blir sjeldent anbefalt. Forsøk viser at tykkelseseffekten kan neglisjeres eller reduseres dersom sveisen er maskinert eller slipt til en radius på om lag halve platetykkelsen, men usikkerheter i effekten av sliping kan kamuflere effekten.[trenger referanse] Det er ikke kjent noen forskjell i tykkelseseffekten om konstruksjonen er i luft eller sjø. Effekten av platetykkelsen er større i bøying enn i strekk. Standardene bruker derfor resultater fra bøyeforsøk.[29] Hvor stor tykkelseseffekten er, diskuteres i fagmiljøet.[30]

Småskalaforsøk viser at utmattingslevetidene i pæler blir bedre på grunn av pæleramming, på grunn av reduserte eller bedre fordelte restspenninger.[31] Prøvetaking på store pæler som har vært utsatt for pælerammingen viser at rammingen ikke ga reduserte restspenninger, og at disse var nær flyt mange år etter rammingen.[32] Hvert slag i pælerammingen gir en trykklast med en påfølgende kortvarig respons med strekk i pælene. Pælerammeingen må da beregnes der en må være nøye med spenningsvidden. Noe av årsaken til forskjellen er at uttak av små prøver frigjør restspenninger.

Dersom to plater ikke er skjøt i skjøt, får en eksentrisiteter. Det medfører at en får overført bøyespenninger i overgangen. Det kan formuleres som en økning i spenningskonsentrasjonen som funksjon av eksentrisiteten.[33] Tilsvarende får en også om en har en tykkelsesendring i en plate.[34] Tykkelsesendringer foretas gradvis, ofte med en helning på 1 til 4.

Hull i plater eller "musehull" vil gi spenningskonsentrasjoner.[35] Det er en fordel å bruke avrundede hull, framfor hull med skarpe hjørner.

Effekter av miljøet[rediger | rediger kilde]

Korrosive miljøer vil føre til at sprekkene dannes tidligere enn ellers. Den normale referansen er tørr luft. Allerede økning av luftfuktigheten vil senke levetiden. Effekten av korrosjon kan skyldes lokale reaksjoner eller utfelte partikler og forurensninger som utgjør små lokale anoder i forhold til grunnmaterialet. Det kan da oppstå en anodisk oppløsning av materialet i form av groper, som igjen kan være begynnelsen på en utmattingssprekk. Det diskuteres også om gropdannelsen er et resultat av sprekkdannelsen eller om det er årsaken. For konstruksjoner i sjø med katodisk beskyttelse går utmattingen fortere enn i luft. Egne SN-kurver brukes derfor sammen med den samme klassifiseringen av forbindelsene som i luft. Videre vil fri korrosjon gi enda hurtigere utmatting, med andre enda lavere SN-kurver. Korrosjon kan også gi mindre effektivt areal til å ta opp lastene, slik at spenningene vil øke. Gropkorrosjon vil normalt ikke være startpunkter for utmatting. Det er mulig for en sprekk å vokse under konstant belastning dersom miljøet er tilstrekkelig kjemisk aggressivt – såkalt spenningskorrosjon. Når lastvekslinger kommer i tillegg, gir kombinasjonen (korrosjonsutmatting) mye større vekstrater enn de to virkningene i sum. Effekten av korrosjon er større for stål med høy flytespenning enn for vanlig stål.[trenger referanse]

Malt stål utsatt for sjøvann uten anoder (som i skvettsonen på jacketer og i tanker på skip) vil ha en høyere utmattingslevetid enn om den hadde hatt fri korrosjon. Om malingen over tid forsvinner, øker utmattingshastigheten.[36]

Utmattingslevetiden i ferskvann er et sted mellom levetiden i luft og i sjøvann.[37]

Karbondioksid (C02) kan føre til økt korrosjon og til hurtigere utmattingsskader. Ved høye spenningsintensiteter og ved lave svingefrekvenser kan utmattingshastigheten være vesentlig høyere enn i luft.[22] Inhibitorer kan redusere sprekkveksten for lave spenningsintensiteter, når det ikke tidligere er korrosjon av betydning.[22]

Hydrogensulfid (H2S) selv i små konsentrasjoner kan påvirke utmattingslevetiden på sveiser i stål. Flere testresultater tilsier at utmattingslevetiden kan bli redusert betydelig.[38] Fenomenet er nært beslektet med effekten av fri hydrogen, som beskrevet under. Sjøvann i tillegg til H2S vil redusere levetiden ytterligere.[39] En kortvarig påvirkning av H2S ser derimot ikke ut til å ha negative effekter.[40]

Fritt hydrogen vil øke sprekkdannelsen for korrosjonsbeskyttede konstruksjoner. Spesielt for høyfast stål og høye belastninger vil sterk grad av katodisk vern kunne gi redusert levetid. Hydrogenatomene vil gjøre materialet mer sprøtt fordi atomene vil samle seg der spenningene er størst, og gjøre materialet lokalt sprøtt. Konstruksjoner som er utsatt for H2S har større tilgang på hydrogenatomer enn normalt.

Normale temperaturvariasjoner har liten innvirkning på utmatting i luft, men har en effekt i korrosivt miljø. Generelt går korrosjonsprosessene hurtigere med økende temperatur. Testene som ligger til grunn for Norsk Standard og DNV GL-standardene er utført ved 5oC. Tester viser at om temperaturen i sjøvannet øker til 20oC vil levetiden halveres.[41] Dette er ikke ivaretatt i standardene.

Høye temperaturer fra om lag 200oC gir reduserte utmattingslevetider. Dette håndteres ofte under begrepet kryputmatting. Kryputmatting beregnes som et tillegg til annen utmatting (Palmgren-Miner summen) som summen av t / Td. Der t er varigheten av hvert tidsintervall som betraktes. Td er tillatt varighet for en gitt spenning og temperatur, og bestemmes fra tester eller tas fra standarder. Denne summen og Palmgren-Miner summen skal til sammen være mindre enn tillatt delskade. Effekten på vanlig stål er betydelig ved temperaturer over 400oC, men effekten er også avhengig av ståltype.

Lave temperaturer gir redusert seighet i de fleste stålmaterialer, og materialet kan bli sprøtt. I flere materialer endres bruddegenskapene fra duktilt brudd til sprøbrudd med en relativt liten temperatursenkning. Seigheten eller duktiliteten til metaller er et uttrykk for evnen materialet har til å bli deformert uten å bryte sammen. Utmattingstester av stål ved lave temperaturer viser likevel ikke noen særlig effekt på sprekkinitieringen eller på sprekkveksten.[42] Generelt reduseres utmattingsskaden med redusert temperatur. Det finnes likevel en temperatur der lavere temperaturer medfører økt utmattingsskade (engelsk Fatigue Transition Temperature -forkortet FTT).[43]

Material- og fabrikkasjonseffekter[rediger | rediger kilde]

Flytespenningen har liten effekt på høysyklusutmatting av stål, men utmattingsfastheten øker litt med flytespenningen for grunnmaterialet.[44] For sveisen er det ikke noen klar sammenheng, og en regner med at disse er uavhengige. Tilnærmet uavhengighet av flytespenningen er en viktig forutsetning for effektive utmattingsanalyser av stål, slik at alle stål kan analyseres likt. Tilsvarende finner en også i aluminium. Avrivingsbruddet vil gå hurtigere i et materiale med høy flytespenning enn for lavere flytespenninger, men det har liten praktisk betydning da en normalt i prosjekteringen regner gjennomgående sprekk som brudd, og ikke vurderer avrivingsfasen. For vurdering av eksisterende sprekker har det likevel betydning. Stål med høy flytespenning er også svært følsom for overflatefeil og ruhet i overflaten. Tester viser at stål i sjøvann med høy flytespenning (500-690MPa) med katodiske beskyttelsen ikke opplever hydrogensprekker.[45]

FCA-stål (engelsk Fatigue Crack Arrester) med spesielle blandinger av ferritt og bainitt har bedre utmattingsegenskaper enn vanlig stål. Det er knyttet til forbedret sprekkinitieringsmotstand i varmepåvirket sone, med en spesiell mikrostruktur. Videre en reduksjon i sprekkveksthastigheten i grunnmaterialet. Effekten er størst ved små spenningsvidder.[46] Det har så langt vært brukt i høyt utnyttede i detaljer i skipsskrog og broer, men en har ikke langtidserfaringer med stålet i praktisk bruk.

Fabrikasjonstoleransene kan være annerledes enn toleransekravene til maskineringen ved utmattingstester i et laboratorium. SN-kurvene er ikke-konservative dersom en ikke fabrikkerer til de samme toleransene som i testene. Dersom en har fabrikkert utenfor toleransene som ligger til grunn for hver SN-kurve, må en gjøre beregninger.

Fabrikasjonsprosesser som involverer varme eller deformasjoner som sveising, laserskjæring, støping og smiing, kan gi høye restspenninger i strekk som kan redusere utmattingslevetiden. Restspenningene oppstår fordi materialet trekker seg sammen etter å ha vært varmet opp. Nikkelelektroder (som Inconel) gir lave restspenninger. Restspenninger i trykk kan være positivt for utmattingslevetiden, og kan oppnås ved bruk av lave overgangstemperaturer til martensitt.[47] Et materiale som har vært utsatt for store deformasjoner som ved rulling eller smiing, kan ha mindre defekter enn mindre deformert materiale.

Defekter i konstruksjonene som kommer under støping, smiing eller sveising som gassporer eller slagg kan være et startpunkt for sprekker, og gjør at sprekkutviklingen går vesentlig fortere enn normalt. Betydningen av defektene er avhengig av formen, størrelsen og plasseringen. Plane defekter anses som farligere enn romlige.[48] Selv med 100 % ikke-destruktiv testing må en forvente at det kan være små defekter som ikke oppdages. Som regel vil finkornige metaller ha lengst utmattingslevetid. Imidlertid vil tilstedeværelsen av overflatefeil ha størst betydning på et finkornet materiale.

Reparasjonssveisinger vil øke det varmepåvirkede området, og vil også øke muligheten for at det introduseres nye feil. Utmattingslevetiden vil da reduseres. Noen standarder begrenser muligheten til å gjøre gjentatte reparasjoner i det samme området.[49] Det som skjer bruddmekanisk ved en reparasjon er at en øker spenningsintensitetene lokalt på samme måte som om en hadde laget en sprekk. Reparasjonssveiser bør være grunne, smale og lange for å holde økningen av spenningsintensiteten så lav som mulig.[50]

Tiltak ved lave utmattingslevetider eller utmattingssprekker[rediger | rediger kilde]

Tiltak på sveiser i stål[rediger | rediger kilde]

Sliping av sveisene kan øke levetiden og redusere tykkelseseffekten. For å få ønsket effekt må sliping gjennomføres på rett sted med stor nøyaktighet slik at spenningskonsentrasjonene reduseres. Dersom en skal male stålet i områder med høy utmattingsbelastning, er det også en fordel å slipe for å unngå oppsprekking av malingen.

Hamring på sveisene med gjentatte små hammerslag kan under en rekke forutsetninger øke levetiden. Hamringen bidrar til å redusere restspenningene i sveisene. Ulempen er at det er vanskelig å kontrollere om arbeidet er utført riktig.[51] Effekten forsvinner ved flyting.

Laserpeening kan også øke utmattingslevetiden for stål med flytespenning under 400 N/mm². En sender laserstråler mot metallet, og varmer overflaten kraftig opp. Reststrekkspenninger kan bli til trykkspenninger. Ulempen er at hardheten i overflaten øker. Arbeidet krever stor nøyaktighet.

Dressing kan brukes til å sveise sammen to materialer som er vanskelige å sveise sammen. Dressingen smeltes inn i det ene materialet som et overflatebelegg. Sveisen legges så mellom de to materialene, men hvor sveisematerialet bare penetrerer inn i dressing og ikke i grunnmaterialet på den ene siden. Dressingen kan ha en positiv effekt på utmatting trolig ved at det fyller igjen mikroskopiske sprekker i overflaten, men kan også forårsake nye feil i overflaten av dressingen.

TIG dressing ("Tungsten inert gas" – med bruk av wolfram og helium eller argon) uten bruk av sveisematerialer, men hvor en smelter opp overflaten av stålet slik at defekter og porer forsvinner, kan øke levetiden. Effekten ser ut til å øke med økende flytespenning på stålet. Agnes-Marie Horn mener at dette kan være den beste metoden til å forbedre levetiden på sveiser.[52] Det kan også redusere knekkpunktet i S-N-kurvene.[trenger referanse] Det er vanskelig å kontrollere i ettertid at arbeidet er utført riktig.[53]

Ultrasonisk behandling (engelsk Ultrasonic impact treatment - UIT, ultrasonic peening - UP og andre tilsvarende løsninger) kan øke levetiden. En utsetter sveisen for høyfrekvent påvirkning i overflaten (100-400Hz). Den gunstige effekten oppnås hovedsakelig ved å endre strekk-restspenninger til trykk-restspenninger i overflatene, reduksjon av spenningskonsentrasjonene i sveisetå-soner og forbedring av mekaniske egenskaper for overflatene.[54] Metoden er så langt lite testet og brukt. Effekten ser ut til å øke med økende flytespenning på stålet.[55]

Oppvarming etter sveisingen (Engelsk Post Weld Heat Treatement - PWHT) og hvor en holder temperaturen høy en periode, kan gi sveisene både høyere og lavere levetid enn de som ikke har vært varmet opp. Restspenninger i trykk blir imidlertid redusert av PWHT-behandlingen, noe som gir forbedring i utmattingslevetiden spesielt når spenningsvidden er liten. Ofte oppnår en like gode utmattingsegenskaper etter PWHT av sveiser som i grunnmaterialet. I en del tilfeller medfører PWHT forstyrrelser og degradering av mikrostrukturen som kornvekst og utfelling av karbider. PWHT kan normalt utføres i de fleste ferrittiske stål, med unntak for noen typer sveiser og for austenittiske stål. I andre tilfeller er effekten så langsom at en i praksis ikke får nytte av oppvarmingen. Senere reparasjonssveising eller påsveisinger vil kunne ødelegge hele effekten.

Kombinasjoner av ulike metoder for å oppnå større effekter er i liten grad testet ut, men kan gi positive effekter.

Utmattingssprekker[rediger | rediger kilde]

Det er gunstig å oppdage sprekker så tidlig som mulig for å kunne redusere skadevirkningen. Sprekker som bruker lang tid til det er mulig å oppdage dem, er ofte mindre farlige enn dem som går hurtig, selv om det ikke alltid er tilfelle som for sprø materialer. Dersom en oppdager sprekker er det vanlig å gjennomgå utmattingsanalysene på ny, eller å utføre nye med en større nøyaktighet. Sprekker kan vurderes i samsvar med standarden BS 7910.[56]

Skal en forhindre at sprekkene blir farlige er de mest vanlige tiltakene:

- Rutinemessige overvåking av sprekkene for å se om de stopper av seg selv eller holder seg under kritisk lengde.

- Sliping av mindre overflatesprekker.

- Sliping av overganger for å reduserer spenningskonsentrasjonene.

- Lokale endringer i geometri for å bedre utmattingsegenskapene.

- Boring av hull i sprekkspissen for å hindre eller utsette videre vekst. Sliping av sidene i hullene øker også muligheten for å stanse sprekkveksten.[trenger referanse]

- Sette inn andre konstruksjonselementer som avlaster området med sprekk (doblingsplater, boltede forbindelser med mer.

- Utbrenning og uskifting av konstruksjonsdeler.

- Reparasjonssveising, men da må en forvente å måtte gjenta reparasjonen etter en tid.

Referanser[rediger | rediger kilde]

- ^ «Dynamisk sprekkvekst i bruddmekanisk prøving / Kåre Hellan - Nasjonalbiblioteket». www.nb.no. Besøkt 3. juli 2021.

- ^ Dalløkken, Per Erlien (25. november 2011): «Ett tannhjul kostet 16 liv i Nordsjøen», Teknisk Ukeblad

- ^ AIRCRAFT ACCIDENT REPORT 2/2011 (PDF), Report on the accident to Aerospatiale (Eurocopter) AS332 L2 Super Puma, registration G-REDL 11 nm NE of Peterhead, Scotland on 1 April 2009

- ^ Lotsberg, 2016, side 19.

- ^ Lotsberg, 2016, side 114ff, jamfør side 130. Han viser til tester med 280MPa, 175MPa (typisk for stag i strekkstag) og 70MPa (typisk i fast plattformer).)

- ^ Kazymyrovych, Vitaliy. "Very high cycle fatigue of engineering materials: A literature review." (2009).

- ^ Lotsberg, 2016, side 106.

- ^ Lotsberg, 2016, side 20.

- ^ Lotsberg, 2016, side 20.

- ^ Lotsberg, 2016, side 100.

- ^ Aamo Industri Service: Slitasjeanalyse - «Arkivert kopi». Arkivert fra originalen 16. januar 2016. Besøkt 9. september 2015.

- ^ Nowell, D., D. Dini, and D. A. Hills. "Recent developments in the understanding of fretting fatigue." Engineering Fracture Mechanics 73.2 (2006): 207-222.

- ^ Desimone, Hernan, Andrea Bernasconi, and Stefano Beretta. "On the application of Dang Van criterion to rolling contact fatigue." Wear 260.4-5 (2006): 567-572.

- ^ Van Lieshout, P. S., J. H. den Besten, and M. L. Kaminski. "Validation of the corrected Dang Van multiaxial fatigue criterion applied to turret bearings of FPSO offloading buoys." Ships and Offshore Structures 12.4 (2017): 521-529.

- ^ Lotsberg, 2016, side 116.

- ^ Lotsberg, 2016, side 117.

- ^ DNVGL-RP-C203

- ^ DNV Classification note 30.7

- ^ DNVGL-RP-C203 og Haagensen, 2009

- ^ Kim W S og Inge Lotsberg: Fatigue test data for welded connections in ship-shaped structures, OMAE-FPSO’04-0018, Houston, 2004.

- ^ Bultrago Jaime, Stephen Hudak og David Baxter: High-cyle and low-cyle fatigue resistance of gird welds in sour service, OMAE2008-57545, Estoril, 2008

- ^ a b c Baxter, D.P., Maddox, S.J. og Pargeter, R.J. (2007): Corrosion fatigue behaviour of welded risers and pipelines, OMAE2007-29360, San Diego.

- ^ Lotsberg, 2016, side 31. Han viser et eksempel med at ved å øke frekvensen fra 1Hz til 100Hz minket sprekkveksten med en faktor på 1,74 til 1,9 på levetiden.

- ^ Horn med flere, 2009

- ^ DNVGL-RP-C203 kapittel 3.3.2 gir et sett "state of the art"-formler.

- ^ Lotsberg, 2016, side 72-94.

- ^ DNVGL-RP-C203 kapittel 2.3.1.

- ^ DNVGL-RP-C203 kapittel 2.4.7.

- ^ Lotsberg, 2016, side 143.

- ^ Lotsberg, 2016, side 69.

- ^ Priest, H. and Gaunt, I. M.: The Effect on Pile Driving on the Fatigue of Welded Tubes. OMAE, The Hague, 1989. og Priest, A. H. and Large, M.: Observations on the Effect of pile Driving on Fatigue Endurance. First European Offshore Mechanics Symposium, Trondheim, August 1990.

- ^ Lotsberg Inge, Stig Wästberg, Hugo Ulle, Per Haagensen og Michael E. Hall: Fatigue testing and S-N data for fatigue analysis of piles, OMAE2008-57250, Estoril, 2008.

- ^ Lotsberg, 2016, side 66ff og 177ff.

- ^ Lotsberg, 2016, side 179ff, figur 5.5 og side 209f.

- ^ Lotsberg, 2016, side 189ff.

- ^ Lotsberg, 2016, side 156f.

- ^ Lotsberg, 2016, side 154.

- ^ McMaster Fraser, Hugh Thompson, Michelle Zhang, David Walters and Jonathan Bowman, 2007

- ^ Ebara Ryuichiro, Yoshikazu Yamada, Hiroshi Yajima, Akira Fushimi, Eiichi Watanabe, 1995

- ^ H.F. Spoerker, W. Havlik og M.J. Jellison, 2009

- ^ Maddox S J, R J Pargeter og P Woollin: Corrosion fatigue of welded C-Mn steel risers for deepwater applications: a state of the art review, OMAE, Halkidiki, 2005 – «Arkivert kopi». Arkivert fra originalen 16. mars 2010. Besøkt 26. januar 2010..

- ^ Fisher. J.W., Yen, B.T og Wang, D. (1990): Fatigue Strength of Riveted Bridges Members. Journal of structural Engineering. Vol. 116, No. 11, pp 2986-2981. De gjorde et litteraturstudie av 1200 tester, og gjorde selv 14 fullskalatester fra romtemperatur ned til minus 73 grader Celcius.

- ^ Antonio Alvaro med flere: Fatigue Crack Growth of a 420 MPa Strucural Steel Heat Affected Zone at Low Temperatures, ISOPE, Rhodos, 2016.

- ^ Haagensen, 2003

- ^ Lotsberg, 2016, side 128.

- ^ Lotsberg, 2016, side 138.

- ^ Haagensen, 2009

- ^ Lotsberg, 2016, side 140.

- ^ DNVGL-OS-C401 kapittel 2 del 2 F305 besøkt 16.10.2012, - anbefaler ikke mer enn to reparasjoner på samme sted.

- ^ Shaopin Song and Pingsha Dong, 2014, Residual Stresses in Weld Repairs and Mitigation by Design, OMAE 2014‑24547, San Francisco.

- ^ Lotsberg, 2016, side 346.

- ^ Horn Agnes-Marie (gruppeleder): Fatigue and fracture, ISSC, 16.-21. august 2009, Seoul, Korea – «Arkivert kopi» (PDF). Arkivert fra originalen (PDF) 5. november 2010. Besøkt 4. september 2009..

- ^ DNVGL-RP-C203 kapittel 7.4 og Lotsberg, 2016, side 345.

- ^ Jacob Kleiman, Yuri Kudryavtsev og Alexander Lugovskoy: UNDERWATER STRESS RELIEF AND FATIGUE IMPROVEMENT BY ULTRASONIC PEENING, OMAE, Rio de Janeiro, 2012.

- ^ Lotsberg, 2016, side 347.

- ^ British standard: BS 7910:2005, Guide to methods for assessing the acceptability of flaws in metalic structures, 2005.

Litteratur[rediger | rediger kilde]

- Almar-Næss Almar (redaktør): Fatigue handbook, offshore steel structures, Tapir forlag, Trondheim, 1985.

- Anderson T.L.: Fracture Mechanics Fundamentals and Applications, 3. utg., 2004.

- Andrew, W.: Fatigue and Tribological Properties of Plastics and Elastomers, ISBN 1-884207-15-4, 1995.

- British Standards Institution: Guide to methods for assessing the acceptability of flaws in metallic structures, BS7910:2005, London, 2005.

- Bultrago Jaime og Michael S. Weir: Experimental fatigue evaluation of deepwater risers in mild sour service, Deep offshore technology conference, New Orleans, November, 2002.

- DNV GL: Fatigue strength of offshore steel structures, Recommended practice DNVGL-RP-C203, Høvik, oktober 2001.

- DNV GL: Fatigue Methodology of Offshore Ships, Recommended practice DNVGL-RP-C206, Høvik, 2005.

- Ebara Ryuichiro, Yoshikazu Yamada, Hiroshi Yajima, Akira Fushimi og Eiichi Watanabe: Corrosion fatigue strength of ship structural plates in sour crude oil, Mitsubishi heavy industries Technical review, volume 32, number 1, 1995.

- Haagensen Per J.: Effect of steel qualities on fatigue strength, Trondheim, 2003.

- Haagensen Per J.: Utmattingsberegninger for stålkonstruksjoner iht gjeldende regelverk og Eurokode 3, del 1-9, Norsk forening for stålkonstruksjoner, Oslo, 20-21. oktober 2009.

- Hellan Kåre: Bruddmekanikk, Tapir forlag, Trondheim, 1980.

- Horn Agnes-Marie (gruppeleder): Fatigue and fracture, ISSC, 16.-21. august 2009, Seoul, Korea – https://web.archive.org/web/20101105230121/http://www.issc.ac/img/1-6.pdf.

- King Roger: Review of low cycle fatigue resistance, Health and Safety Executive Research Report RR207, Storbritannia, 2004 – http://www.hse.gov.uk/research/rrpdf/rr207.pdf.

- Lotsberg Inge og Per Kristian Larsen: Developments in fatigue design standards for offshore structures, ISOPE, Stavanger, 2001.

- Lotsberg Inge: Background for revision of DNV-RP-C203 fatigue analysis of offshore structures, OMAE2005-67549, Halkidiki, 2005.

- Lotsberg Inge: Fatigue Design of Marine Structures, Cambridge University Press; 1st edition, 2016.

- McMaster Fraser, Hugh Thompson, Michelle Zhang, David Walters and Jonathan Bowman: Sour service corrosion fatigue testing of flowline welds, OMAE 2007-29060, 2007.

- Palmgren Arvid G.: Die Lebensdaur von Kugellagern. Zeitschrift des Vereines Deutscher Ingenieure (VDI Zeitschrift), ISSN 0341-7258, volum 68, nummer 14, april 1924, side 339-341.

- Paris P. C., M. P. Gomez and W. E. Anderson. A rational analytic theory of fatigue. The Trend in Engineering, nummer 13, 1961, side 9-14.

- Sakino Y. og Y.-C. Kim: Application of laser peening on steels for structures, ICOSSAR, Osaka 2009.

- Spoerker, H.F., Havlik, W., Jellison, M.J (2009 ): What really happens to high-strength drill pipe after exposure to sour gas environment?[død lenke], Drilling Contractor.

- Standard Norge: Norsk Standard NS3472 Prosjektering av stålkonstruksjoner, beregnings- og konstruksjonsregler.

- Standard Norge: Norsk Standard NS3473E Prosjektering av betongkonstruksjoner, beregnings- og konstruksjonsregler. Engelsk utgave.

- Standard Norge: Assessment of structural integrity for existing offshore load-bearing structures, NORSOK N-006, Oslo 2009.